技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

检查胶料质量和均一性的项目主要有可塑度、相对密度、硬度和环状定伸应力等。

混炼胶料质量的好坏直接关系着以后各工艺性能和制品的最终质量。因此控制和提高混炼胶料的质量是橡胶制品生产中的重要一环。评估混炼胶质量的手段是进行快速检验。快检的方法是在每个胶料下片时于前、中、后三个部位各取一个试样,测定其可塑度、密度、硬度和初硫点等,然后与规定指标进行比较,看是否符合要求。此外,还有在流水线上检测和目测检查炼胶分散程度等方法。快检的目的是为了判断胶料中配合剂是否分散良好,有无漏加或错加,以及操作是否符合工艺要求等,以便及时发现问题和进行补救。

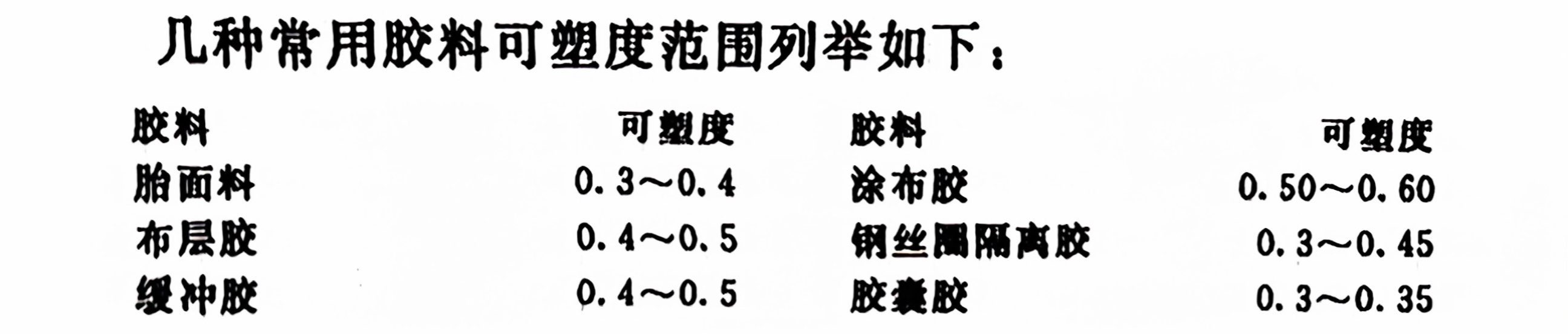

(1)可塑度测定 将所取三个试样用威氏可塑计测其可塑度值,以检查胶料的可塑度是否符合指标要求和均匀。可塑度测定主要是检验胶料的混炼程度(如混炼不足或过炼)和原材料(如生胶、补强填充剂等)是否错加或漏加等

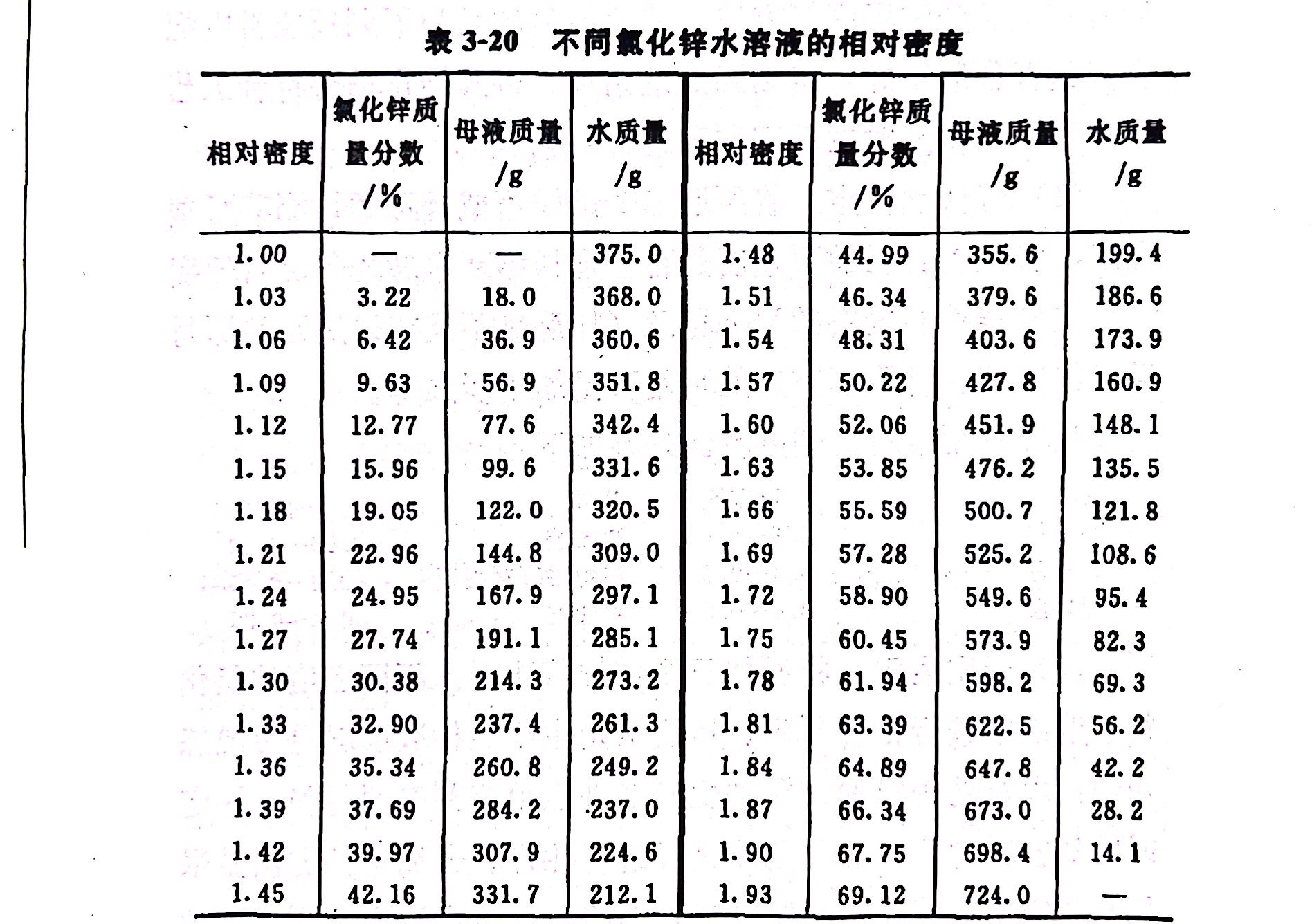

(2) 密度测定 将所取三个试样依次浸人不同密度的氯化锌水溶液中进行密度测定。密度测定主要是检验胶料是否混炼均匀,以及是否错加或漏加生胶或补强填充剂等原材料。测定时需从胶料的不同部位割取试样进行测定。最简单的方法是采用氯化锌水溶液作相对密度液,即将试样依次浸人不同密度的氯化锌水溶液中来测定。各份氯化锌水溶液的相对密度差值为0.03。试样的相对密度若与试液的相对密度相同,则试样在溶液中将呈平衡状态,即既不下降也不浮在表面。当胶料中含有水溶性配合剂时,此法便不甚可靠。对于要求较严的胶料,相对密度的差级为0.015。氯化锌母液的制备方法如下:在3.4L水中溶解 50g 浓盐酸,加入氯化锌使之饱和(用量可达9kg)。然后加水调整相对密度,使从1.0起到1.93威止,每间隔0.03即制备成一种。盖紧封闭,放置数天后使溶液澄清,如果还有氯化锌沉淀,则可再加入少量盐酸使之溶解。

不同氯化锌水溶解的相对密度见表3-20

(3)硬度测定 将所取三个试样在规定的温度和时间下快速硫化成试片,然后用邵尔A型硬度计测出其硬度值。硬度浏定主要是检验补强填充剂的分散程度,硫化的均匀程度,以及原材料(如硫化剂、促进剂及生胶、补强填充剂、软化剂)的错加或漏加等。测定方法参见国家标准GB 531-83。

(4)初硫点测定 将所取试样在规定的硫化温度下测定其达到定型点所需要的时间,即为初硫点的测定,主要是检验硫化剂、促进剂是否错加、漏加以及判断混炼胶的焦烧程度和混炼操作是否按工艺要求(如混炼温度、加料顺序、容量等)进行。

为了适应现代化生产需要,提高测定胶料黏弹性和硫化性精确程度,缩短快检时间,近年来,先进的生产企业已应用流变仪来检验混炼胶的质量。该仪器可测定出胶料初始黏度、焦烧时间、正碗化时间、硫化速度、硫化平坦性、硫化胶模量等一系列工艺参数和全部硫化性能。只要将测定胶料的硫化曲线与标准硫化曲线进行比较,就可发现混炼胶质量所存在的问题及产生原因。最新的流变仪一次测定周期一般为120~140s,完全可以满足现代化生产对混炼胶快速检验的要求。