一、挤出过程

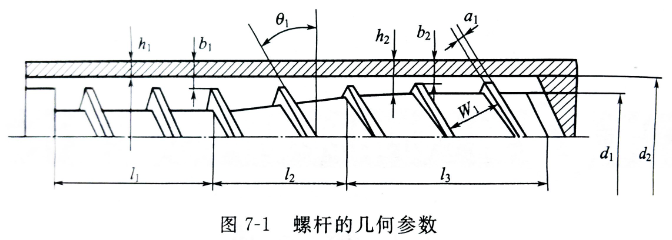

普通的挤出机螺杆,一般由以下三个职能段组成:等距等深的加料段;等距变深的塑化段;等距等深的流体输送段,如下图所示。

胶料在机筒中的挤出过程是:当疏松的固体物料从料斗进入加料段时,随着螺杆的传动沿着螺槽方向向前输送,由于受到机头的阻力

作用,固体料逐渐压实;与此同时,胶料又受到来自机筒的外部加热和螺杆与机筒的强烈搅拌、混合和剪切作用,温度升高并开始塑

化,此即为塑化段的初始点;在塑化段,由于螺槽逐渐变浅,以及升温升压作用,固体床逐渐变小,黏流态胶料增多并进入流体输送

段;在流体输送段,黏流态胶料得到进一步塑化均匀,定量定压地由机头流道均匀挤出。

二、质量流量

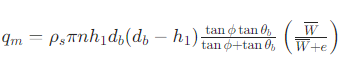

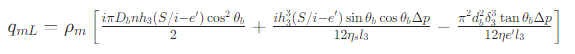

根据胶料在挤出过程中的状态变化,已建立了相应的挤出理论,即固体输送理论、塑化理论和流体输送理论,挤出机螺杆设计及

其优化是基于这些理论而进行的。例如,对于加料段,按照Darnell 和 Mol 的假设条件及 Tadmor 和 Klein 的修正,可导出该段物料的

质量流量公式:

式中:

ps —— 固体料密度, kg/m3 ;

e—— 螺棱顶法向宽度, m ;

h1—— 加料段螺槽深度,m ;

n —— 螺杆转速,r/min ;

—— 螺杆外径处螺纹升角,rad ;

—— 螺杆外径处螺纹升角,rad ;

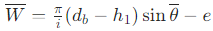

—— 平均螺槽宽度, m ;

—— 平均螺槽宽度, m ;

—— 平均螺纹升角,弧度;

—— 平均螺纹升角,弧度;

db —— 机筒内径 ;

—— 移动角,

—— 移动角,

fs , fb —— 螺杆和机筒与固体塞的摩擦系数;

—— 螺杆平均直径 , m ;

—— 螺杆平均直径 , m ;

p1 , p2 —— 固体输送段的起始压力,Pa ;

Z1 —— 所计算段的螺槽长度,M ;

Wb ,Ws , —— 螺杆外圆和根径 ds 处的法向槽宽,m ;

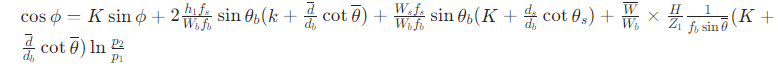

K —— 系数,表达式如下:

对于流体输送段,根据 Tadmor 和 Klein 的假设,并应用 Reynold 普通润滑原理及 Navier-Stokes 运动微分方程,可导出质量流

量qmL计算公式:

式中:

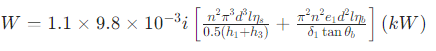

挤出过程中螺杆消耗总功率W应包括如下几个方面:

1.固体料输送过程中因摩擦作用所消耗的能量;

2.因压力增高及为克服向前输送物料时各种阻力所消耗的能量;

3.在螺槽和间隙中剪切胶料所消耗的能量。即:

式中,l=l1+l2+l3,称为螺杆有效长度(参见图 7-1),m。