技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

二段混炼方法可分为传统二段混炼和分段投料二段混炼。

① 传统二段混炼

a. 混炼操作 随着合成橡胶用量的增大及高补强性炭黑的应用,对生胶的互容性以及炭黑在胶料中的分散性要求更为严格。一段混炼方法混炼时间较长,胶料容易产生过炼现象,尤其在混炼过程的后期,胶料温度升高而使热塑性增大,这会降低对配合剂的分散作用,影响混炼胶的质量。对某些填料含量较高、生热量较大的胶料进行连续一次混炼,时间不能太长,以免胶料升温过高,但又必须保证充分混炼均匀。某些合成橡胶胶料本身生热性大,又难以混炼,不适于采用一段混炼方法,而必须采用分段混炼方法。因此,当合成橡胶用量超过50%时,为改进并用胶的掺和和炭黑的分散,应采用二段混炼法。二段混炼是先在密炼机上进行除硫黄和促进剂以外的母炼胶混炼、压片(或造粒)、冷却停放一定时间(一般在8h以148上),然后再重新投入密机(或开炼机)申进行补充加工,加人碗賞和偃进测。一段混炼不仅其胶料分散均匀性好,碗化胶物理机被性能显菩提高,而且胶料的工艺性能良好,碳少焦烧现象的产生。但胶料制备局期长、胶料的贮备量及占地面积大。故生产中通蒼用于高级制品胶料(如轮胎胶料)的制备。

停放的温度和时间对二段混炼的质量有着十分重要的意义。在按低温度下橡胶分子在混中产生的剩余应力可使其重新定向,胶料中结合胶的含量逐渐增加,胶料变硬,这就必須使它在第二段混炼时再次受到激烈的机械作用,从而将一段混炼不可能混炼均匀的炭黑粒子搓开。因此,二段混炼胶料断面光亮细致,可塑性增加。假若不把胶料充分冷透,二段混炼也就失去了意义。通常,一段排胶温度在140°C以下,二段排胶温度不高于120°。

胎面胶二段混炼操作规程举例如下:

第一段

加料顺序 混炼时间/min 上顶栓动作

生胶 0 降下、加压

再生胶 1 降下、加压

防老剂 3 降下、加压

硬脂酸 4 降下、加压

炭黑 5 降下、不加压

软化剂 6 降下、加压

第二段

一段母炼胶 0

促进剂和硬脂酸 0.5 降下、不加压

通人压缩空气冷却到80°C 不固定 升起

加硫黄 2.5~3 降下

b. 混炼工艺要点 工艺要点如下,

@ 液体软化剂一定要加在易结团填充剂之后;

6 一段胶排胶时温度很高,压片如有困难可用造粒来代替;

© 第二段必须采用慢速;

a 第一、二段之间要停放一定时间(一般在8h 以上);

e 第二段通常不是根据固定时间而要根据胶温来控制,即先将称量好的一段母胶投入密炼室内,加人促进剂和硬脂酸,放下上顶栓不加压,通入压缩空气使之降温到80°左右再加硫黄。

为了提高生产效率,一段混炼可采用40r/min 密炼机进行,二段混炼采用20r/min 慢速密炼机或压片机进行。生产中常将第一段混炼与生胶塑炼一并进行,且采用较高温度(160C左右)。这样可简化工艺,缩短生产周期,提高生产效率,而且混炼胶性能良好。

② 分段投胶二段混炼 该混炼方法的基本特征是分段加人橡胶,第一段母炼胶中炭黑含量较高。这样可使胶料形成微观多相结构,对混炼胶胶料的工艺性能和硫化胶的物理机械性能产生有利影响。

a. 操作方法 第一段混炼时,在70%~80%总混炼时间内,将80%左右生胶与全部配合剂按常规方法进行混炼,制备成高炭黑含量的母胶,胶料经压片或造粒后,停放冷却。第二段混炼时,在60~120°CC下,将所余20%左右生胶加入母胶中,迅速进行“稀释”分散1~2min,混匀后排胶。

较理想性能的母炼胶主要组分一般为(质量份):生胶100+炭黑 100。

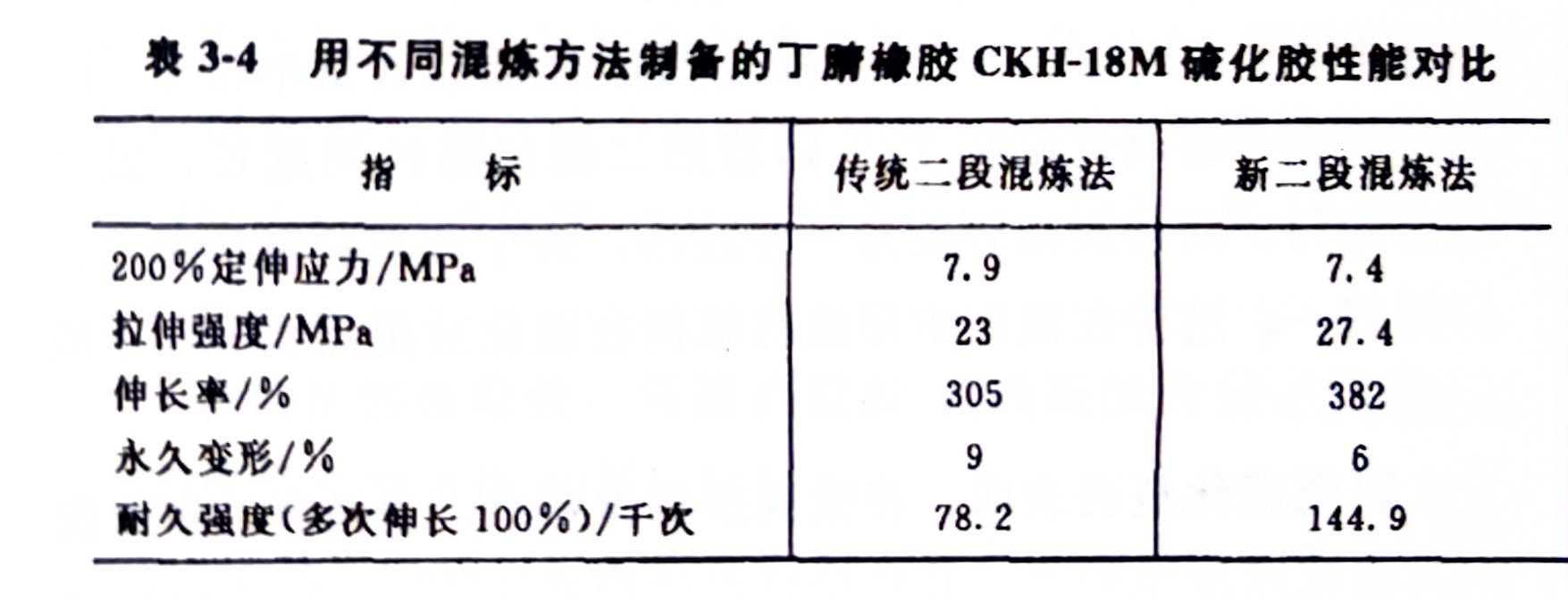

举例:丁腈橡胶CKH-18M混炼胶采用新二段混炼法制备胶料时,母胶中生胶与炭黑 K354配比可为90:100(质量份),用不同混炼方法制备的丁腈橡胶CKH-18M 硫化胶性能对比如表3-4所示。

由表可见,用新二段混炼法制备的丁腈橡胶硫化胶的物理机械性能显然比传统混炼法为优。

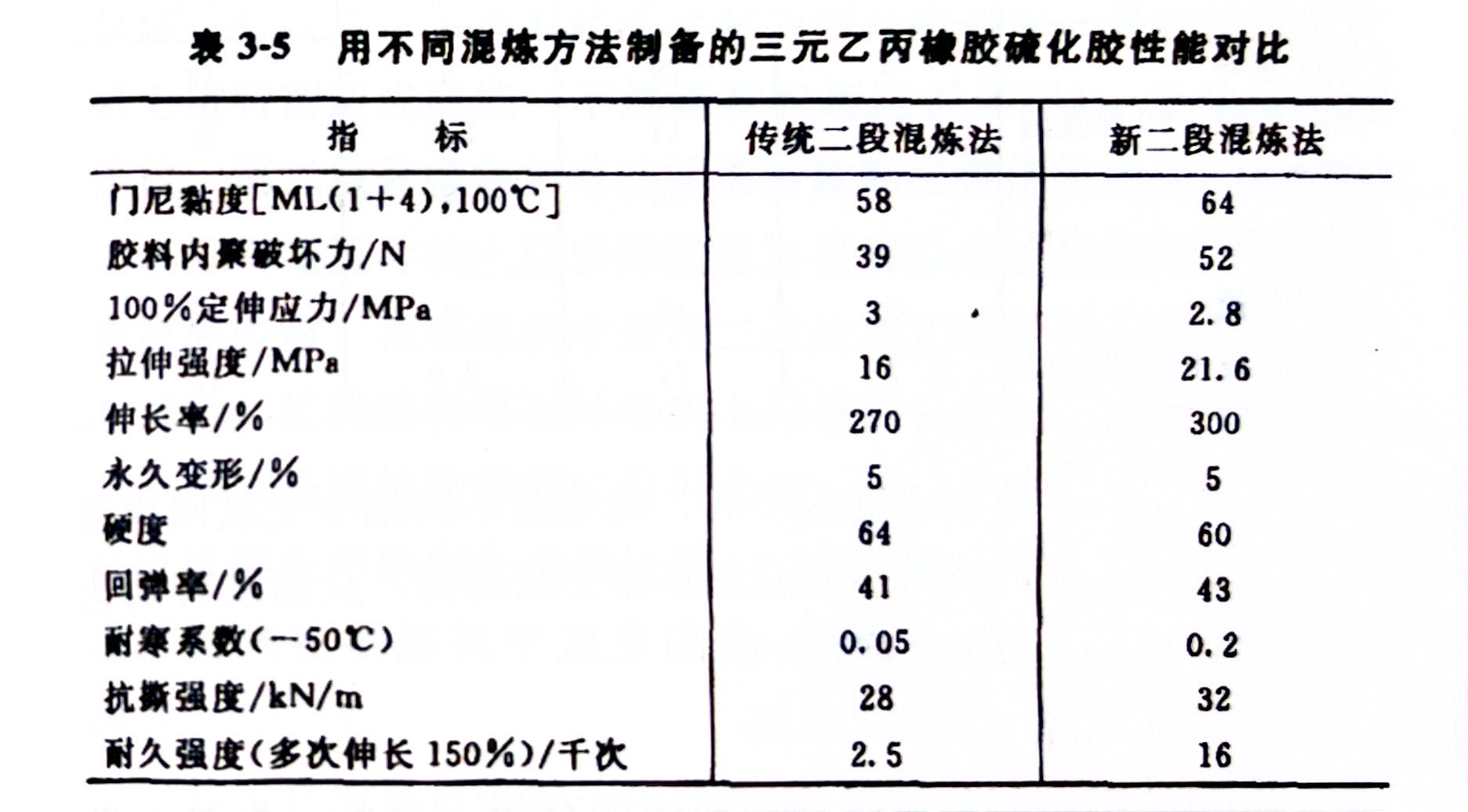

用分段投胶法制备三元乙丙橡胶混炼胶时,第一段母胶中生胶与炭黑N324含量可为100+100(质量份),用不同混炼方法制备的三元乙丙橡胶硫化胶性能对比如表3-5所示。

由表可见,用分段投胶二段混炼法制备的三元乙丙橡胶碗,化胶的物理机械性能比传统混炼法为优。

如上所述,用分段投胶二段混炼法制备的胶料性能之所以优越,是因为胶料形成微观多相结构。就是说,该混炼胶中明显地存在着两种胶相。它们的区别是遗黑凝胶含量不相等,因而出现两个玻璃化温度T。。随着第二段混炼时间延长,胶料趋向均匀,两种胶相转变为一种胶相,两个玻璃化温度随之消失而归一。这种在混炼中形成的结构在硫化后仍然会保存于硫化胶中。

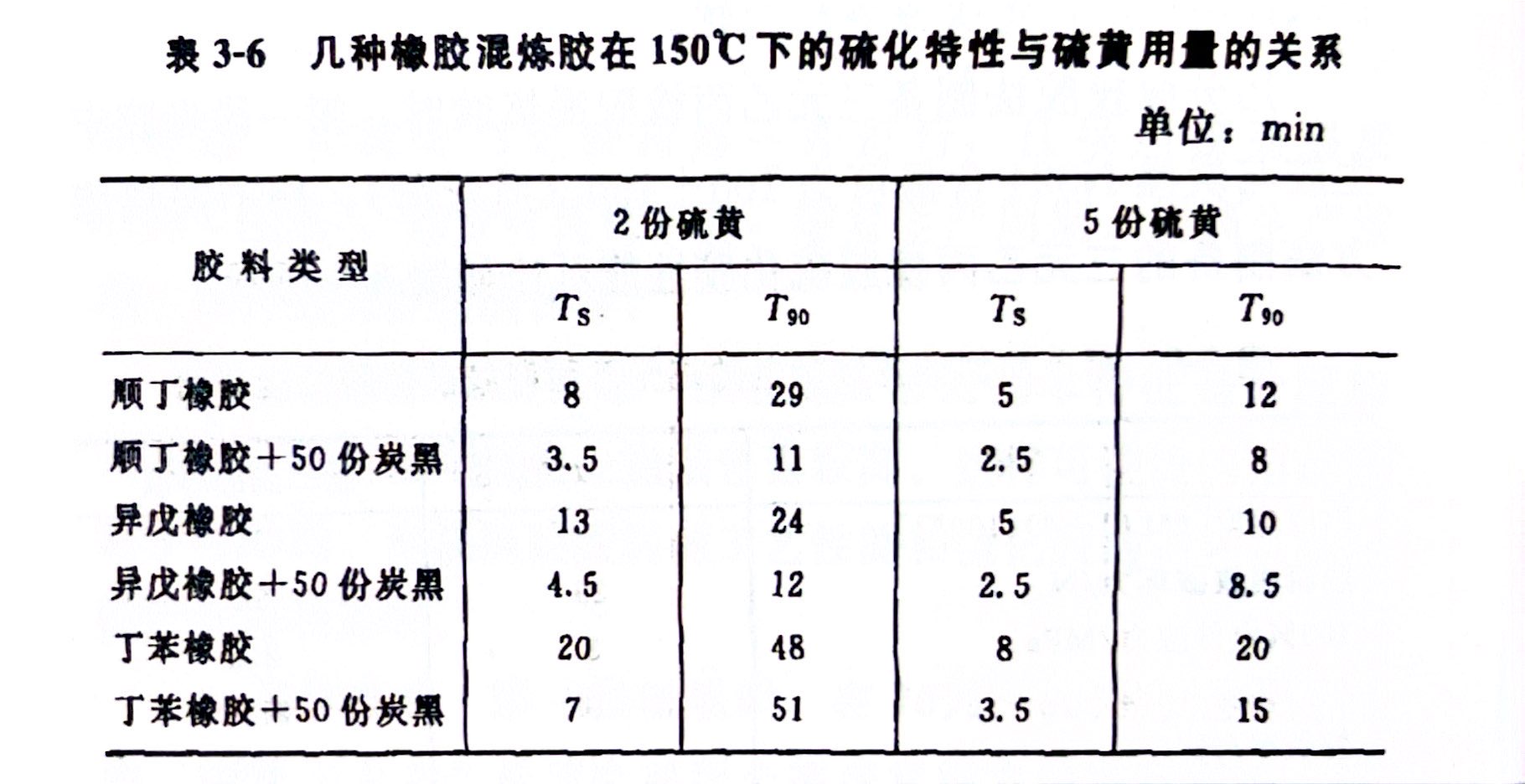

研究硫化进程表明,在微观多相体系中,含炭黑量多的胶相其硫化速度也较大,几种橡胶混炼胶在150C下的硫化特性与硫黄用量的关系如表3-6所示

由于炭黑对硫化速度的影响,硫化胶不同相中交联网构密度必然也不相同,因而形成微观多相交联结构,从而改善硫化胶性能,特别是动态性能。

b.工艺要点

@混炼的关键是炭黑在胶料中的分散。为此,先加人黑可提高胶料剪切应力,以利分散;而软化剂必须在炭黑基

分散后加人,以免降低胺料黏度和剪切应力。

⑤ 在第一段混炼制备母胶时,在部分橡胶中加人全部炭黑能获得相对高 黑浓度,提高胶料黏度,增大剪切应力而有利于混人和分散。例如在天然橡胶中,参 N354 用盘从20份增加到 50份,剪切应力将提高 50%~60%,丁腊橡胶中,崁黑用量从 40 份增加到50份,混人时间(BIT)从18min 可降到13min左右。用此法制备母胶,可提高橡胶-炭黑凝胶含量,即使是三元乙丙橡胶也可达40%~50%。◎分段混炼可以使胶料降温,亦有利于分散与安全。@ 第二段混炼时间不宜过长,否则会破坏胶料中的微观多相结构,对硫化胶性能产生不良影响。二段混炼的具体操作方法有三种,其一是合并二段混炼。这种方法在合成橡胶或与天然橡胶并用的胶料中应用最普遍。

该操作方法是先用密炼机将天然橡胶与合成橡胶压合成均一的整体,然后按一定加料顺序使配合剂分散均匀,最后排到压片机上进行薄通或翻炼(不加硫黄和超速促进剂),下片后冷却停放。第二段是把停放冷透的胶料重新在密炼机中进行补充加工,排料至压片机上适当降温后加硫黄及超速促进剂。若胶料含炭黑多时,在密炼机中进行二段冷加工时设备负荷太大,很不安全。这类胶料可在开炼机上进行第二段混炼。其二是混炼胶并用二段混合法。这种方法是将天然橡胶及合成橡胶先单独制备成母练胶,然后按配方中天然橡胶与合成橡胶比例在密炼机中充分混合,最后加人碗黄和超速促进剂等。其三是炭黑母嫁胶一段混炼法。这种方法是将用量大、难混的炭黑先在密炼机中制成母炼胶,经冷却停放(停放时间一般为4~8h),再于密炼机中和其他配合剂进行第二段混炼。

这种方法特别适用于快速密炼机混炼,因为快速密炼机对炭黑分散有良好效果,但由于温度高,需配用慢速密炼机进行第二段混炼,以便在低的温度下加入硫化剂。