技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

空运转试验

1)空运转试验应在完成整机装配,且基础完全干固后方可进行。检查机器各部位有无异物,各连接件和紧固件有无松动。

2)空运转试验前应检查。

① 密炼机液压系统应符合 GB/T 3766—2001《液压系统通用技术条件》的规定,液压系统工作油液污染度等级不得低于 GB/T 14039—2002《液压系统工作介质固体颗粒污染等级代号》中规定的19/16级。

② 密炼机气动系统应符合 GB/T 7932—2003《气动系统通用技术条件》的规定。气动系统使用的压缩空气应是经过除水、过滤的干燥洁净空气。压缩空气、蒸汽、液压管路是否有渗漏现象。

③ 密炼机冷却(加热)、空气、液压、润滑等各管路系统应连接可靠,管路中杂物应清理干净,管路应畅通,不得渗漏,各润滑点油位是否恰当,应润滑充分。

3)装弹性联轴器之前,主电动机要空转 20min,查看旋转方向是否正确,是否有异常现象。联轴器装好后,应安装防护罩。

4)密炼机附属设备在空运转试验前需进行单独的检查试验,以验证其性能是否达到规定要求。

)三运银过验前调检查电气线路连接是香正确。各电气设备与液压系统和气控系统等的配合是否准确无误。

6)按捐压舵及卸料门安全销单独手动备运动部件。检查压料装置压砣上下动作,卸料门启闭,加料门开关,运动是否灵活、可靠。

7)在主减速器高速轴端或在联轴器处,用人工盘动传动系统,使转子转动两周,确认无异常现象。

8)调定液压系统所要求的压力:总油压、锁紧油压,密封装置液压缸油压;调定气控系统各压力等。

9)启动润滑系统,确认各润滑点供油正常,再开动主电动机,空运转不少于 8h,通蒸缓慢加热到180°C左右,运转中保温半小时以上。整机空负荷加热运转在2h以上。

10)在热状态下,试验液压控制和气动控制是否灵活可靠。手动和自动控制分别进行空运转试验。

11)完成上述空运转试验前各项准备工作后方可进行空运转试验。连续空运转试验时间不少于2h。

12)空负荷试验应按 GB/T 9707—2010《密闭式炼胶机炼塑机》的空运转要求进行检查。

① 密炼机空运转时,空运转所消耗的功率不得超过主电动机额定功率的15%。

② 密炼机运转时,转子轴承和减速器轴承的温度不得有骤升现象。空运转时,其温升不得超过20°C。

负荷运转试验

1)负荷运转试验应在空运转试验合格后进行。

2)每台密炼机须经不少于10 车料的连续负荷运转试验,试验用物料块的大小应适宜。

通常新设备投料量由工作容量工作容积的50%、75%逐渐增至满负荷;由软、中硬至硬料逐步进行试验;转速应从低速到高速分别进行;分别用手动和自动工作制进行试验。

3)机器应具有先启动润滑油泵后方可启动主电机的连锁装置,同时空运转 10~15min

后方可投料进行负载试运转。

4)最后一车炼塑结束后,密炼机应空运转 15~20min 后再停机。空运转时,端面密封润滑系统继续向密封面注油,达到对密封面清洗、润滑的作用。

5)负载试运转时应检查下列项目。

① 基本技术参数是否符合机器规定要求。

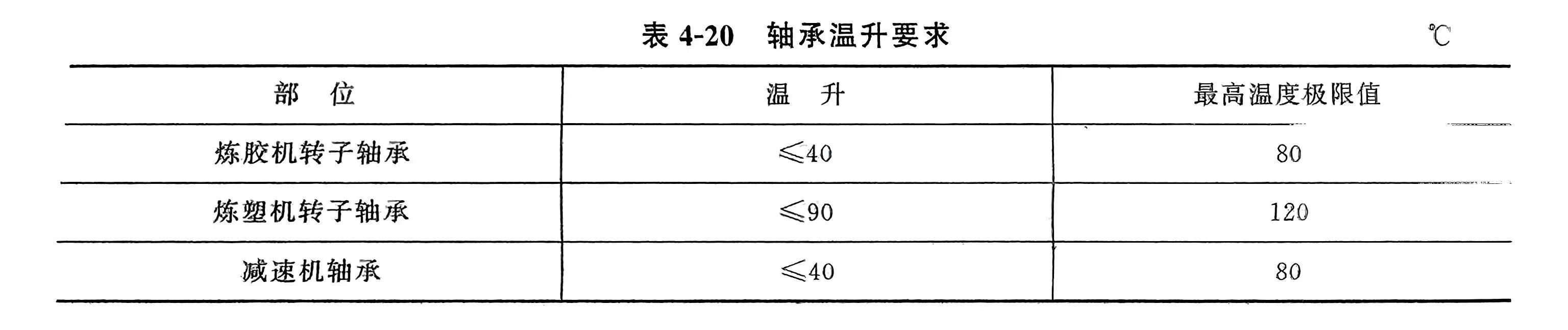

② 负荷运转时,轴承温升应符合表4-20的规定。

③ 转子端面密封装置定圈最高温度≤85°C。

④ 排胶温度(实测)与传感显示(热电偶)温度值要一致,其差值3~5°C,或差值恒定。

⑤ 整机运转中,转子端面密封处不漏胶、不漏粉,允许有胶、油和粉料混合体糊状物漏出。

⑥密炼机的压料装置和卸料装置应工作可靠,操作方便灵活,并便于拆卸清理。卸料门应密封良好,不漏料。

⑦ 电气、液压等控制系统应动作灵活、安全、可靠。

⑧ 温控系统温控效果能满足炼胶工艺要求,排胶温度应在工艺条件允许范围内。

⑨ 液压系统油箱中油温≤60°C。

10 密炼机冷却(加热)、空气、润滑等各管路系统应连接可靠,管路应畅通,不得渗漏,各润滑点应润滑充分。

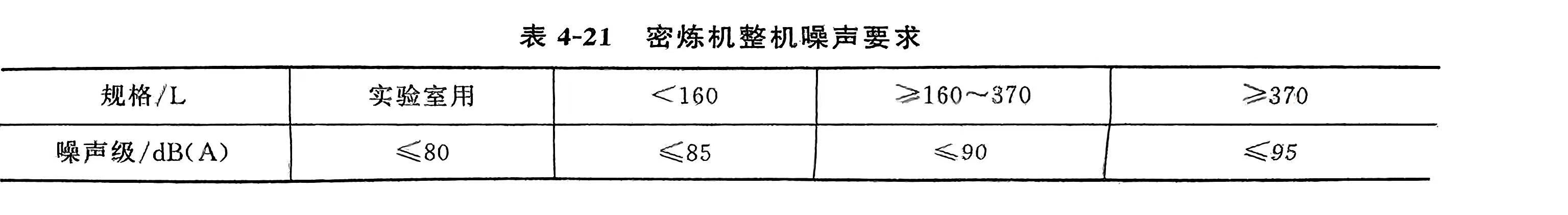

11 密炼机运转时,在操作者位置的整机噪声应符合表4-21的规定。

6) 按GB 25433—2010《密闭式炼胶机炼塑机安全要求》进行安全试验,检验密闭式炼胶机炼塑机安全要求。