开炼机塑炼是通过低温下的机械力断裂橡胶分子链以增加可塑性。关键在于降低炼胶温度和增强机械作用力。塑炼温度通常在55℃以下,辊筒温度控制在45~55℃(天然橡胶)和30~45℃(合成橡胶)。塑炼初期,胶料可塑度迅速增加,随后因温度升高而趋于平稳。分段塑炼和薄通塑炼有助于提高塑炼效果。辊距和速比也是影响因素,辊距小和速比大能增强塑炼效果。装胶量需适当,过多会降低效果。使用化学塑解剂能提高塑炼效率,但需提高塑炼温度。

开炼机塑炼就是要在低温下利用机械力将橡胶分子链扯断以获得可塑性,因此降低炼胶温度和增加机械作用力是提高开炼机塑炼效果的关键。与温度及机械作用力有关的设备特性和工艺条件都是影响塑炼效果的重要因素。

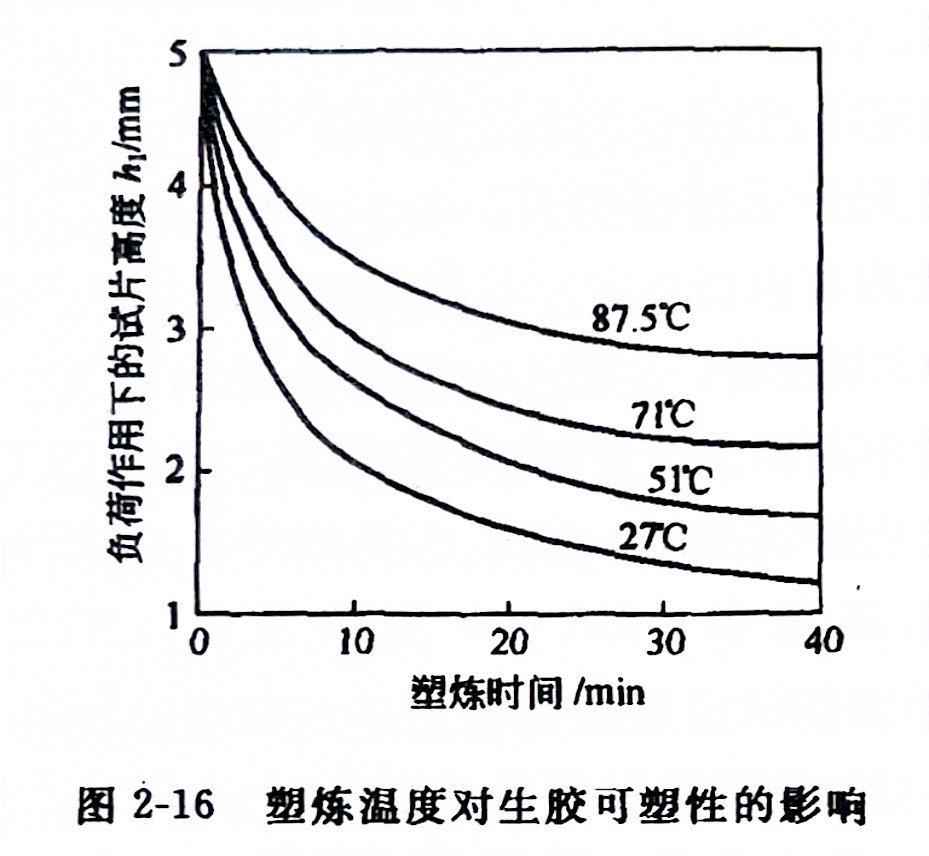

开炼机塑炼属于低温机械塑炼,塑① 辊温和塑炼时间炼温度一般在 55℃以下。温度愈低,塑炼效果愈大(塑炼温度对生胶可塑性的影响见图 2-16)。所以在塑炼过程中必须尽可能加强对辊筒的冷却,使辊筒温度天然橡胶一般控制在 45~55℃以下,合成橡胶一般控制在30~45℃以下。采用薄通塑炼和分段塑炼的目的之一也是为了降低胶料温度。

实验表明,在100℃以下的温度范围进行塑炼时,塑炼胶的可塑性与辊温的平方根成反比,即

P1/P2=(T2/T1)/2 (2-2)

式中 P1-﹣在辊温为 T. 下塑炼时的塑炼胶可塑度;

P2-﹣在辊温为 T2下塑炼时的塑炼胶可塑度。

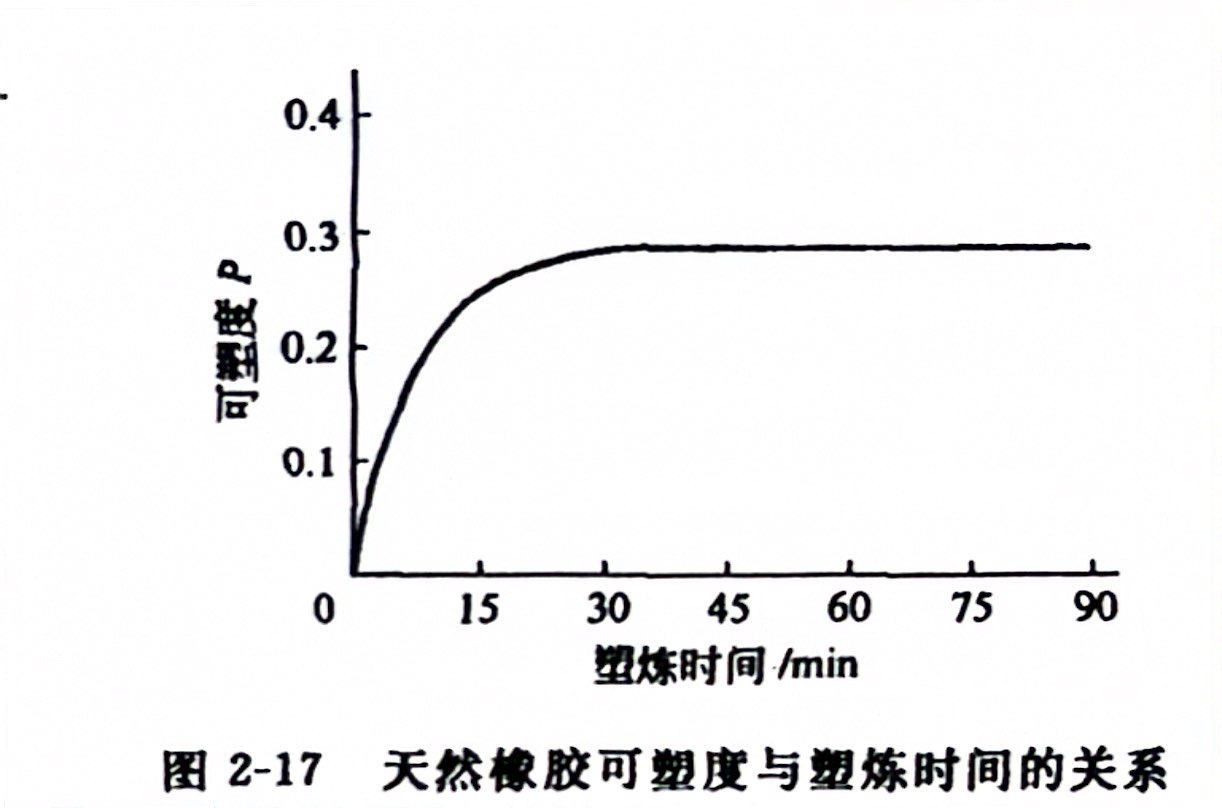

开炼机塑炼在开始的最初10~15min时间内,胶料可塑度迅速增大(天然橡胶可塑度与塑炼时间的关系见图2-17),随后趋于平稳。这是由于随着塑炼时间的延长,摩擦生热使胶料温度升高,这时橡胶分子链容易滑移,不易被机械作用力破坏,从而机械塑炼效果下降。为了提高机械塑炼效果,当胶料塑炼一定时间以后,必须使胶料经过下片冷却停放一定时间,然后再重新塑炼才能充分发挥设备的塑炼作用,获得更大的可塑度。这就是分段塑炼的根本目的。

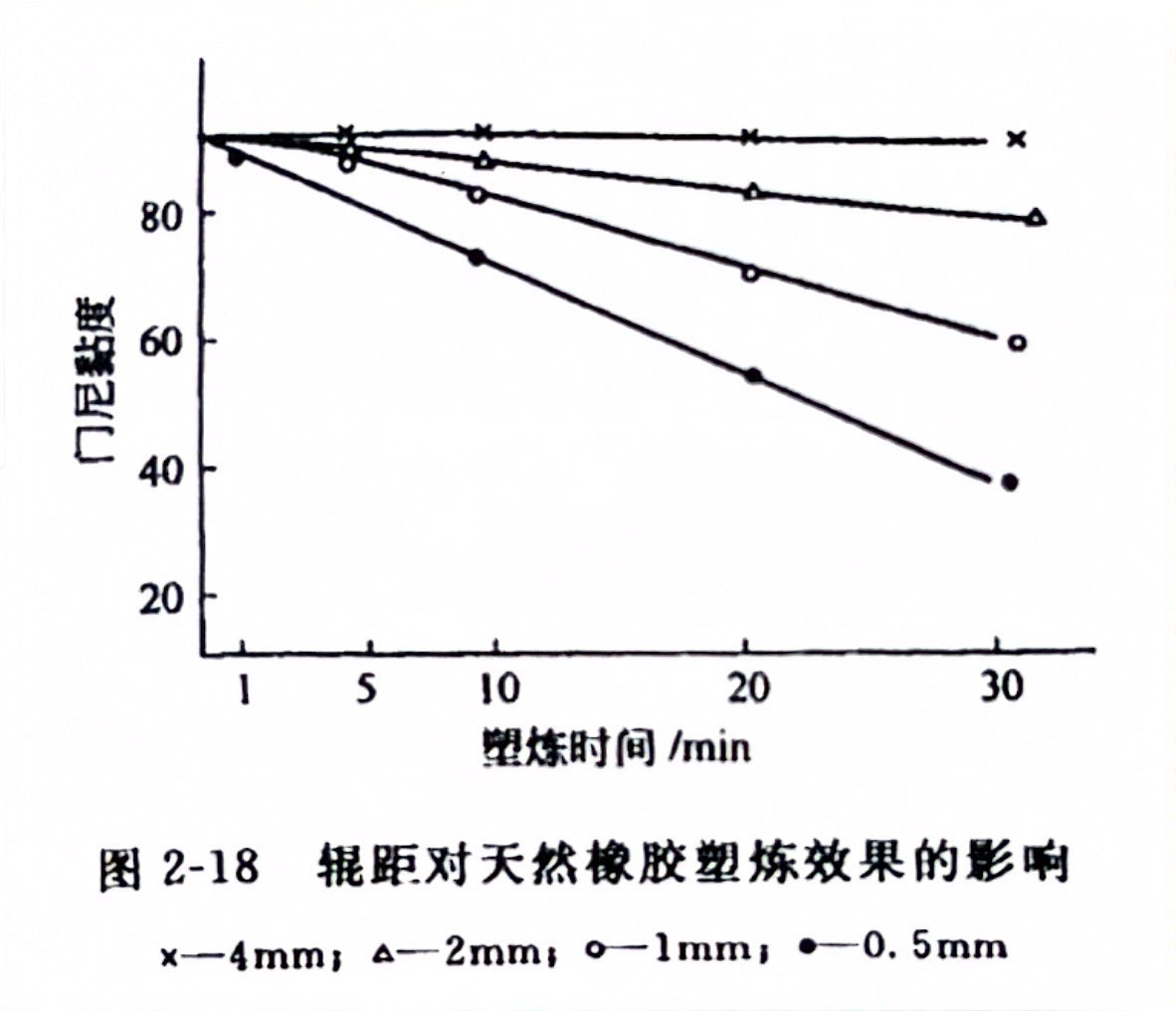

②辊距和速比 当辊筒的速比一定时,辊距愈小,胶料在辊简之间受到的摩擦剪切作用愈大,同时由于胶片较薄易于冷却,又进一步加强了机械塑炼作用,因而塑炼效果也越大,薄通塑炼就是基于这个道理。辊距对天然橡胶塑炼效果的影响如图2-18所示。

辊筒之间的速比越大,胶料通过辊缝时所受到的剪切作用也越大,塑炼效果就越大,反之则越小。所以开链机辊筒速比一般控制在1:(1.25~1.35)之间。如 XK-160开炼机速比为1:(1.25~1.35);XK-550开炼机速比为1:(1.15~1.25)之间。

速比不能太大,因为过分激烈的摩擦作用反倒会使胶料生热量太大,温度急剧上升,反而降低机械的塑炼效果,而且增加电能消耗、所以,必须合理地选择速比。

③装胶胶量 开炼机装胶容量大小依机台规格大小及胶种而定,一般凭经验公式来确定。为提高产量,可适当增加装胶量。但装胶量过大会使辊筒上面的积胶过多而难以进入辊缝,胶料热量亦难散发,从而降低机械塑炼效果,并且会使劳动强度增大。实际生产中的装胶容量,如 XK-450 一次装胶量为40~50kg;XK-550一次装胶量为50~60kg。合成橡胶塑炼时生热性大,装胶容应比天然橡胶少20%~25%。

④化学塑解剂 使用化学塑解剂塑炼能提高塑炼效果,缩短塑炼时间,减少弹性复原现象。但塑炼温度应适当提高,如用促进剂 M 作塑解剂时,炼胶温度一般以70~75℃为宜。