技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

熔融共混又称高温共混,是将共混组分中的塑料在熔融状态下与橡胶混合,是橡胶与塑料共混工艺中最常见的一种方法。熔融共混典型操作过程是:先将塑料在熔融温度下在开炼机辊筒(或密炼机等)上塑化熔融,然后在稍低温度(如 90℃左右)下直接加入橡胶共混,或在适当温度下将橡胶与塑料同时直接共混,混合均匀后下片、冷却;最后在常温下加入配合剂混炼。其工艺过程示意如图4-3所示。初混合的设备和操作情况类似于前述的干粉共混。但是,

由于熔融共混法中的初混合并非最终的共混操作,所以聚合物原料在粒度上的要求不很严格。在某些情况下,也可不经初混合,而直接在混炼设备中熔融共混。

和其他几种共混方法相比,熔融共混具有以下特点:

① 共混的聚合物原料在粒度大小及粒度均一性方面不似干粉共混法那么严格,所以原料准备操作较简单;

②熔融状态下,两种共混聚合物分子之间扩散和对流激烈,加上混炼设备的强剪切分散作用,使得混合效果显著高于干粉共混,共混物料成型后,制品内相畴较小;

③ 在混炼设备的强剪切力作用下,导致一部分聚合物分子降解并可形成一定数量的接枝或嵌段共聚物,它在共混中促进了不同聚合物组分之间的相容。

在选择熔融共混时,应注意如下事项:

①各原料聚合物组分应为易熔聚合物,如果熔融温度过高,会给混炼设备的制造带来较大困难;

② 共混聚合物组分的熔融温度和热分解温度应相近,以免在一种聚合物组分的熔融温度下引起另一种聚合物组分的分解,这一问题在热敏性聚合物的共混中尤其需要引起注意;

③共混聚合物组分在共同混炼温度下,应具有相近的熔体黏度,否则难以获得均匀的共混体系;

④共混聚合物组分在共温度下的弹性模量值应相近。因为弹性模量的差异会导致各种聚合物组分受力不均衡,混炼设备所施加的剪切力将主要集中在弹性模量较高的聚合物组分上,以致不仅影响混合效果,还可能引起一种聚合物组分的过度降解;

⑤在其他工艺条件相同时,延长物料的被混时间或增加混炼操作次数,在一定范围内虽可提高共混物料的均匀性,但也应避免聚合物有可能出现的过度降解以及由此引起共混物料性能的劣化。

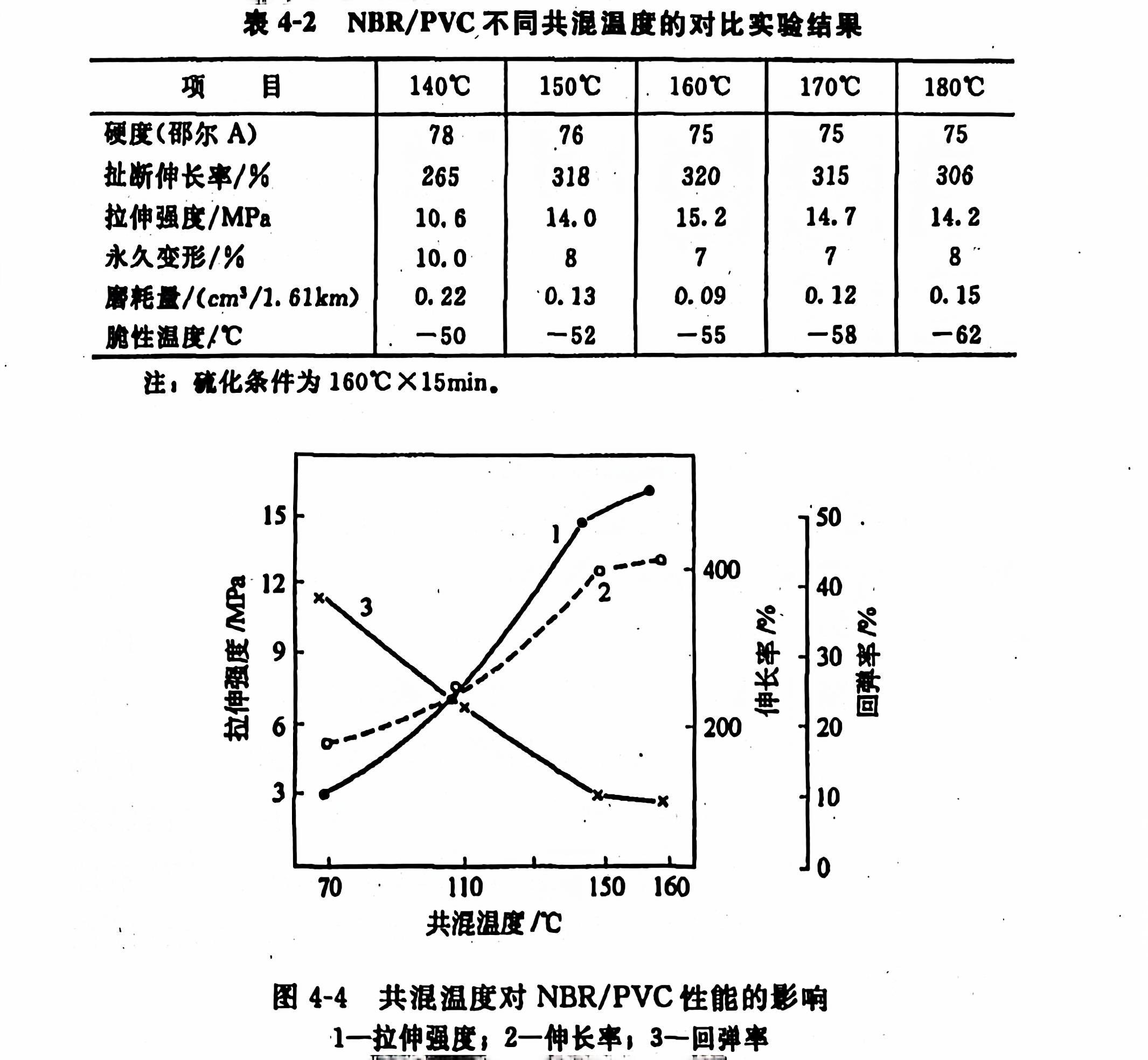

以NBR/PVC共混体系(65:35)为例,其共混温度必须在150~180℃之间。因为在100℃以下,PVC仍保持三级粒子,124℃时三级粒子开始被大量破坏,在 150℃以上时,PVC二级粒子才开始熔融,初级粒子被碎成微区粒子。在配方和共混条件相同时,对NBR/PVC并用体系在不同温度下共混的实验结果进行了对比,见表4-2和图4-4。混炼时间对NBR/PVC性能的影响如图4-5所示。

从图4-5所示的 NBR/PVC共混胶电子显微镜照片可以看出,温度过低时共混胶性能低下的原因是PVC粒子分散不良。随着温度提高,共混胶粒径变小,在较高温度下趋于均匀而且微细化。

为防止NBR/PVC共混体系在高温共混时出现氧化,应加入PVC热稳定剂和橡胶防老剂。

对于没有高温炼胶机或蒸汽加热达不到 150℃以上温度的工厂,可以采取适当措施降低共混温度。其基本方法是先对塑料进行预增塑,然后在较低温度下与橡胶共混。以 NBR/PVC 为例其具体操作是,先在 PVC 中加入增塑剂、热稳定剂,用塑料厂的高速捏合机或搅拌机进行预先塑化,挤出造粒,然后在90℃左右与橡胶共混。用此法获得的共混胶性能与高温共混法相似,在综合性能方面,高温法更优。如果对PVC不进行预增塑处理,而直接在较低温度下与橡胶共混,则共混胶性能极其低劣。

熔融共混法是一种最常用的聚合物共混法,它与初混操作配合,一般可取得较满意的混合效果。用挤出机熔融共混具有操作连续化、节省人力、设备结构简单、维修方便、体积小等优点,因而应用较广泛。