技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

短纤维对橡胶具有特殊补强作用,能大幅度地提高弹性模量,在胶管、V带、轮胎和其他多种橡胶制品中应用较广。由于短纤维结构形态特殊,长径比较大,不容易在橡胶中混人和分散,混炼时生热大,导致胶料升温。需采用适当的方法进行混炼。

短纤维种类很多,有天然纤维、合成纤维和化学纤维,与橡胶湿润性欠佳,一般需经表面处理,改善与橡胶的湿润性和粘接性,获得良好混入细分散性能。常用短纤维品种较多,例如美国Monsanto化学公司短纤维 Santoweb D.H等均属此类品种。

短纤维混炼时消耗能量一般较多。短纤维胶料可以用密炼机或开炼机混炼,但无论哪种方法,都必须十分注意胶料的温度和胶料变硬等问题。实验证明采用适当填充系数、上顶模压力和辊距,可以控制排胶温度和混炼质量。

① 用密炼机混炼 各种密炼机均可用于混炼短纤维胶料,一般以低转速为宜,比开炼机混炼为优。其工艺条件应按如下原则确定。

a. 装料系数 为防止短纤维胶料生热过大,应适当降低装料系数。一般含短纤维胶料装料系数采用非纤维胶料装料系数的81%~93%。

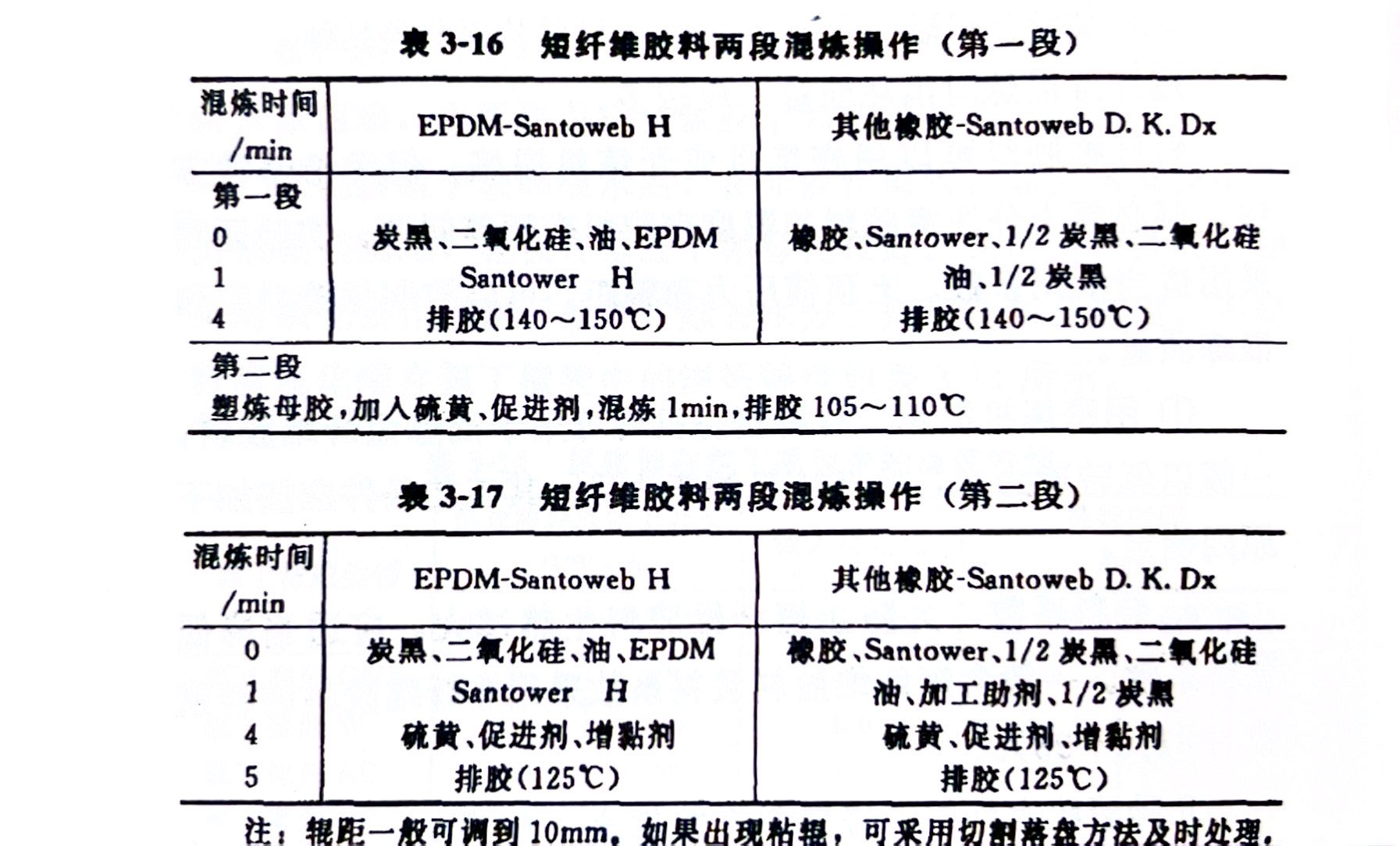

几种橡胶密练机混炼装料系数如表3-15所示。

在混炼实践中,初始可用非纤维胶料装料系数的90%进行试验,然后再进行调整。在此基础上,按81%~93%比例确定含短纤维胶料的装料量。

b. 上顶栓压力 为使所有配合剂良好分散,上顶栓压力最低应在 0.35MPa 以上。

c.转子速度 低转速密炼机混炼效果较好,因为较低转速有利于短纤维胶料分散,同时胶料升温又不太高。

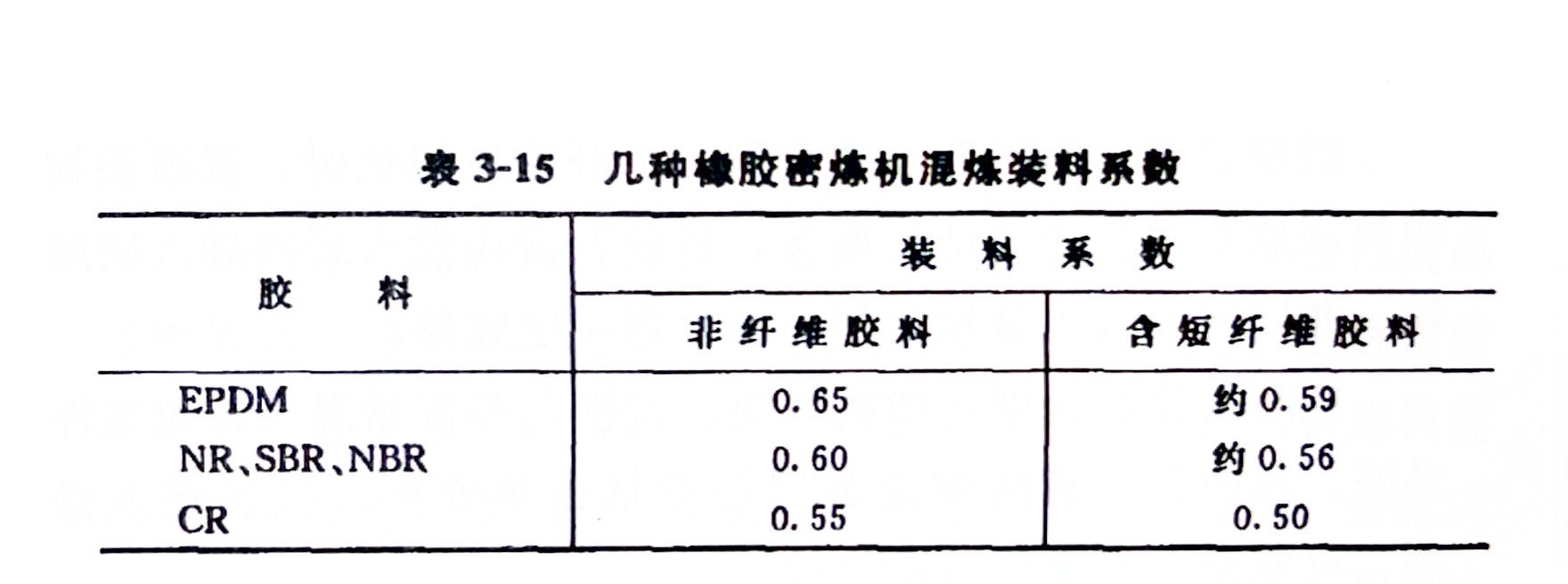

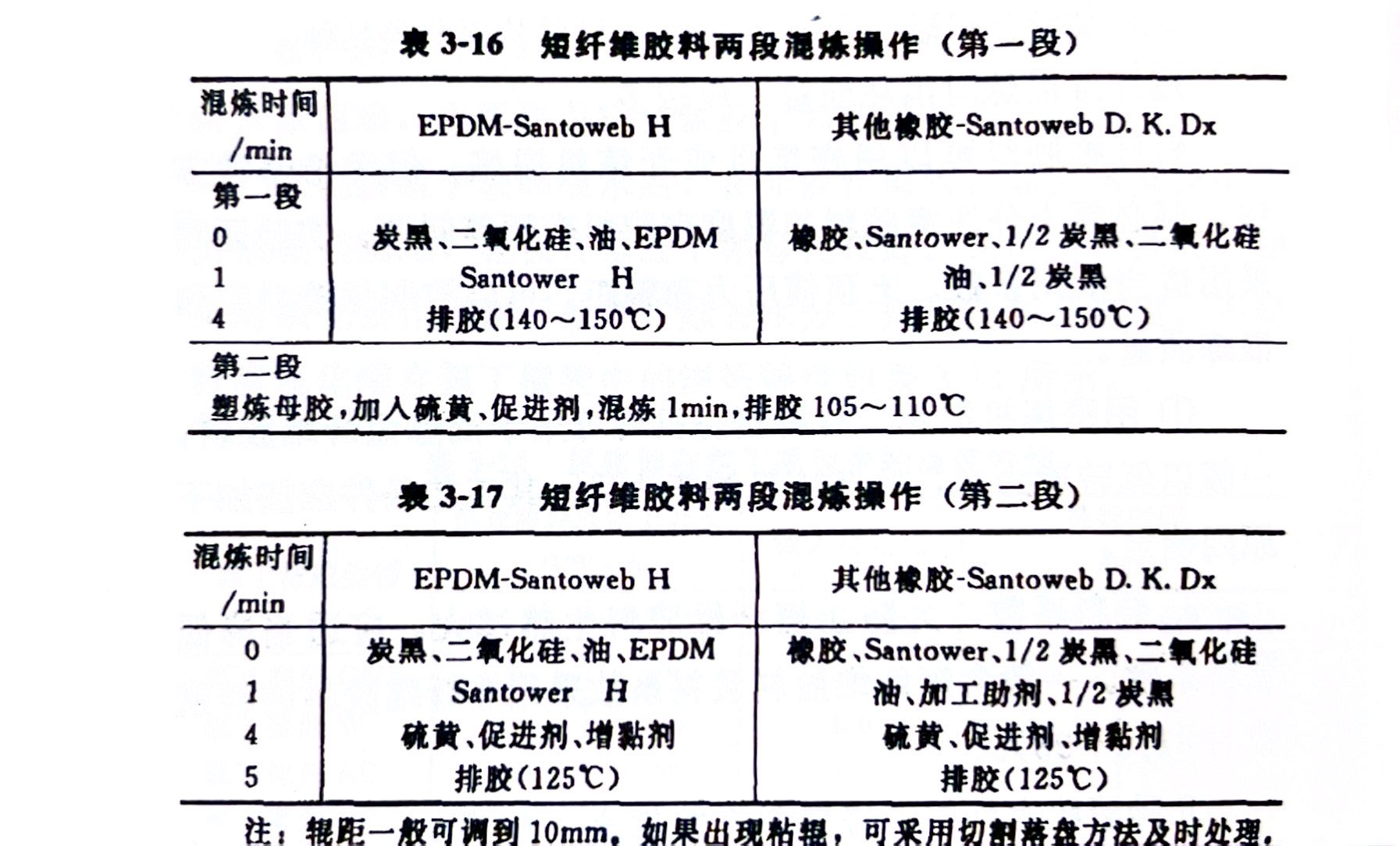

短纤维胶料混炼工艺举例如表3-16 和表3-17所示。

另一种混炼方法是制备通常的炭黑母胶后,在第二段中加短纤维 Santower:

混炼时间/min 0 2 2

投料 Santower+母胶 硫黄、促进剂等 排胶(125°C)

其中混炼时间不包括投料及升降上顶栓时间。短纤维胶料在压片机上易脱辊,为此可采用以下步骤解决:

a.提高排胶温度,达最大允许值,并减小辊距5~8mm;

b. 改变操作位置(易包快辊)或改变压片机辊筒速比。

② 开炼机混炼 用开炼机混炼的特性与高填充胶料相似,其特点是纤维易在辊筒回转方向上取向,会导致胶料脱辊。为避免脱辊,应取适当辊温如下:

前辊 后辊

无速比开炼机 25~35°C 70°C

有速比开炼机 后辊快25~35°C 10~90°C

前辊快 <30°C 30~50°C