古川淳二门等人的研究显示,丁苯橡胶在塑炼过程中,黏度随温度变化而变化。特别是在90℃以上时,黏度先下降后上升,表明有凝胶生成。凝胶化反应与塑炼温度和机械作用力有关,温度升高会增加凝胶生成量。然而,使用不同特征的炼胶机进行塑炼时,即使温度达到130℃,凝胶含量也可能较低,因为机械力不足导致无法生成游离基团。

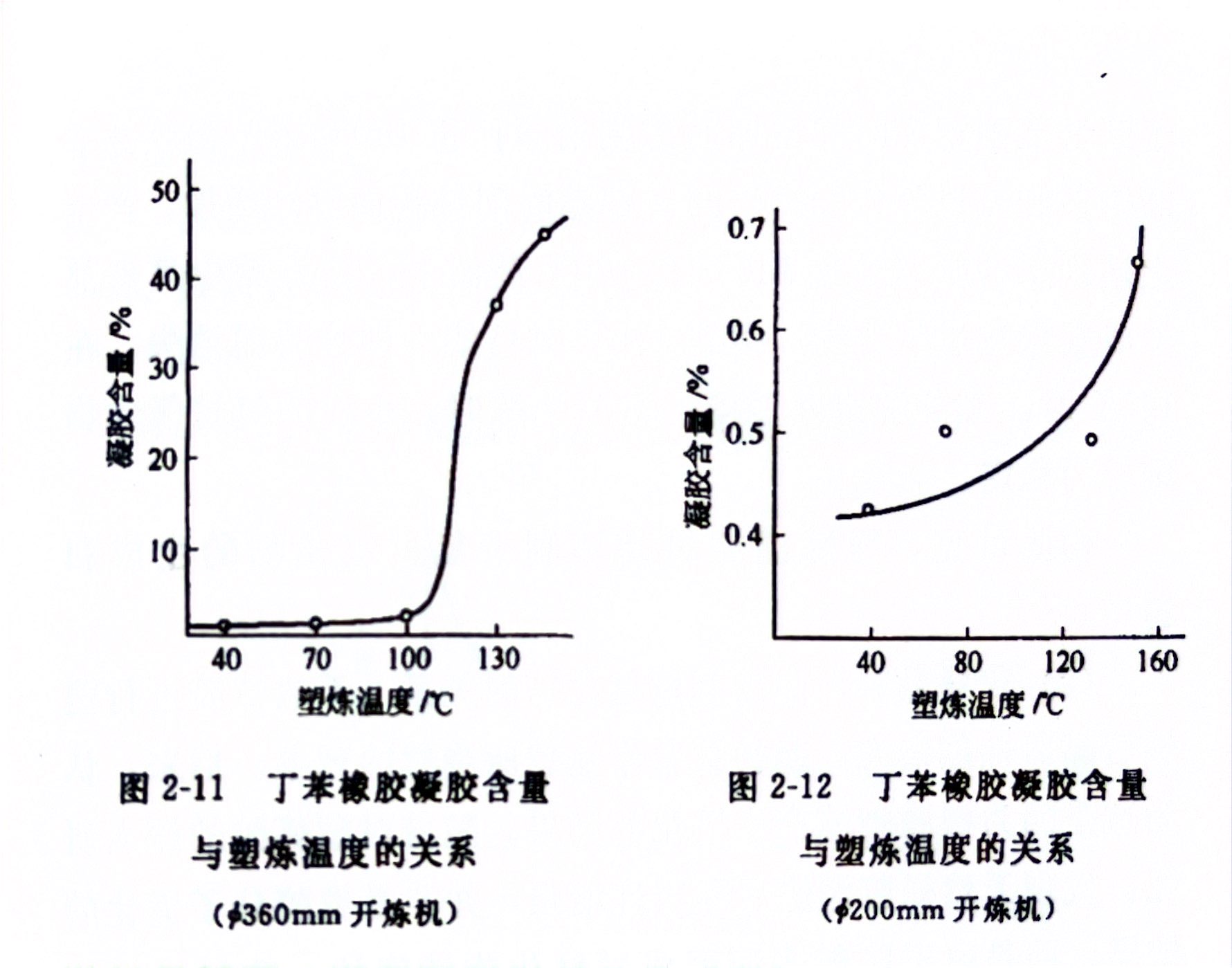

古川(淳二门)氏等人研究表明,丁苯橡胶塑炼时黏度随温度而变化,丁苯橡胶塑炼时门尼黏度与温度的关系如图2-10所示。

由图2-10可知,以90℃为界,在高温区塑炼时,丁苯橡胶黏度开始下降然后再上升,这里的门尼黏度的上升,表明有凝胶生成。

与顺丁橡胶凝胶化反应相同,在塑炼过程中氧分子能夺取苯橡胶中的氢原子,生成不稳定的橡胶游离基团,并以连锁加成反应形式发生交联反应即凝胶化反应。

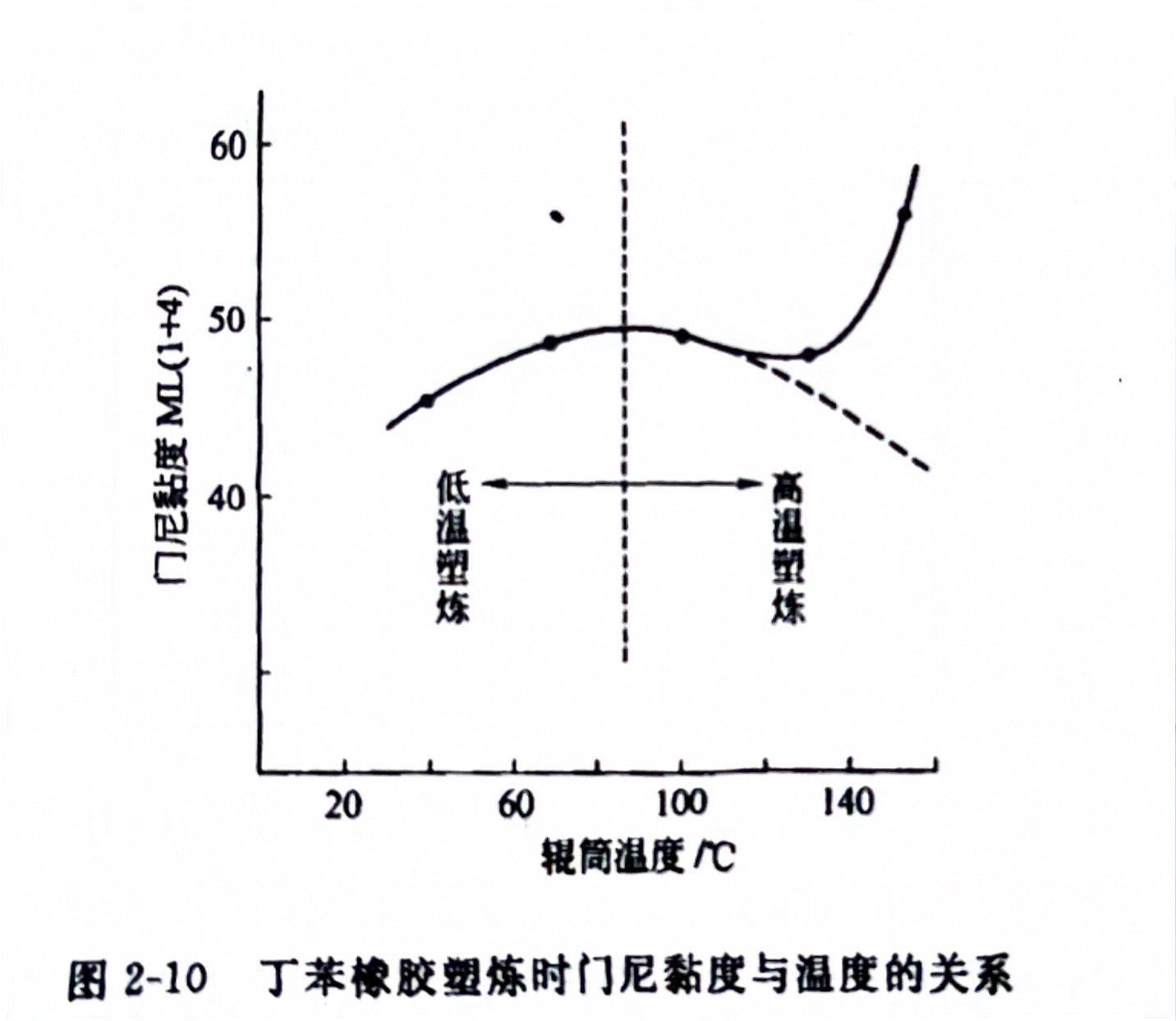

如上所述丁苯橡胶的凝胶化反应与塑炼温度有关,一般凝胶生成量随温度升高而增加,丁苯橡胶凝胶含量与塑炼温度的关系($360mm 开炼机)如图2-11所示。

塑炼温度达130℃以上时,凝胶含量急剧增加,到150℃时达44.3%。

丁苯橡胶凝胶化反应与机械作用力有关,机械力作用不仅对低温塑炼,而且对高温塑炼橡胶游离基的生成都有促进作用。当塑炼温度达到 130℃以上时,凝胶含量急剧增加。

但是,用 200mm 小型开炼机塑炼丁苯橡胶 SBR-1502 时,尽管温度达到130℃,凝胶含量却只有0.6%(见图2-12)。因为这时所用炼胶机特征与前不同。

其辊筒线速度较低,减少了单位时间内机械剪切次数。由于机械力太弱,不能使丁苯橡胶氧化部分断链,因而不会生成游离基团。