技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

单螺杆挤出机的物料输送原理

单螺杆挤出机的重要功能之一是将塑料物料稳定地向挤出机机头输送。由于塑料在挤出机中要经历由固体颗粒(或粉体)到熔体的转变,为适应塑料的状态变化,挤出机设计有固体输送段,熔融段和熔体输送段三个功能,其中,熔体输送段又称为计量段,不同功能段的物料输送机理是不同的。

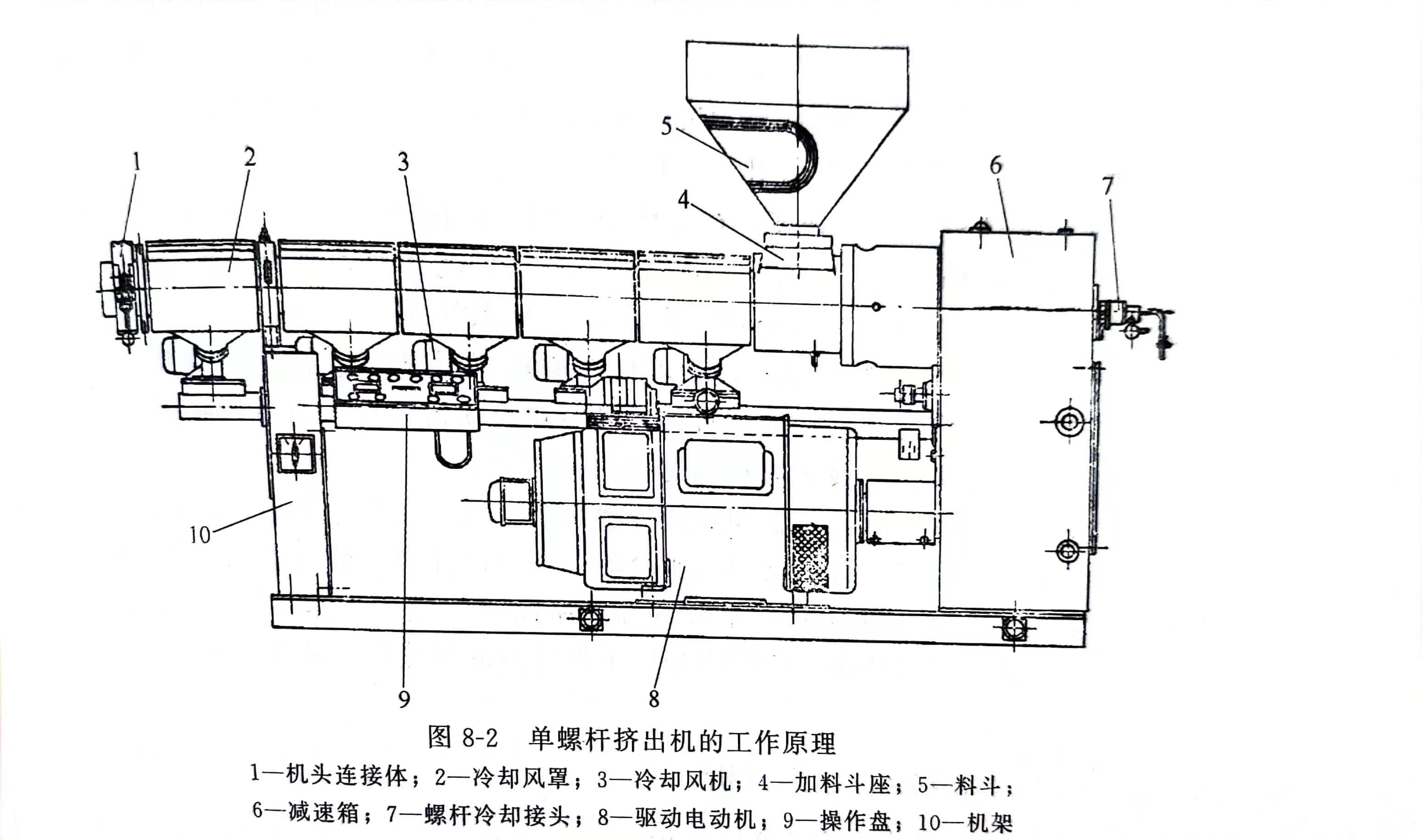

1. 单螺杆挤出机的工作原理如图8-2所示。

如前所述,单螺杆挤出机的功能是对塑料进行输送、塑化、均化和建压。其中塑化是指塑料在挤出机机简内经剪切和加热达到流动状态并具有良好的可塑性的过程。

单螺杆挤出机的物料输送原理

单螺杆挤出机的重要功能之一是将塑料物料稳定地向挤出机机头输送。由于塑料在挤出机中要经历由固体颗粒(或粉体)到熔体的转变,为适应塑料的状态变化,挤出机设计有固体输送段,熔融段和熔体输送段三个功能,其中,熔体输送段又称为计量段,不同功能段的物料输送机理是不同的。

在固体输送段,加料斗中的塑料在自重或加料器推力的作用下,进入螺槽空间,随着螺杆的转动,固体物料在螺棱的推动下向前输送。由于物料与机简内表面会产生相对滑动,所以螺杆每旋转一圈,物料向前输送的轴向距离会小于螺杆的导程。为了提高固体输送的效率,应该尽可能减少物料与螺杆表面的摩擦力,同时尽可能增大物料与机筒内表面的摩擦力。这升不意味着摩擦力是推动固体物料前移的动力,摩擦力是两物体间发生相对位移或有相对位移倾向时,在二者接触表面产生的与相对运动方向相反的运动阻力。在挤出机固体输送区,物料与机筒间摩擦力的作用是阻止物料随螺杆一起旋转,物料前移则是靠螺杆螺棱的推进。需要指出,虽然在固体输送区存在着一定的压力梯度,但由于物料处于“非流化”状态,所以这时的压力梯度对物料的位移并没有直接的推动作用。

在熔体输送段,物料呈熔融状态,其输送机理随之发生了变化。一方面,随着螺杆的旋转,塑料熔体被螺棱向前推进,即产生正流;另一方面,熔体会在螺杆轴向压力梯度的作用下,向压力低的方向位移。由于一般在挤出机中熔体输送区的压力梯度都是负的,即压力梯度的方向与熔体前进方向相反,所以压力梯度一般会使塑料熔体产生逆流。压力梯度的存在,不仅会导致熔体沿螺杆螺槽方向的压力流,还会导致熔体穿越螺杆和机筒间的间隙,形成漏流。

2.单螺杆挤出机的能量传递和转化原理

单螺杆挤出机工作过程中,将塑料原料从常温、常压的固态形式转变为高温、高压的流动状态,在此过程中伴随着能量的传递和转变。挤出机对塑料所做的功有60%以上用于提高塑料的温度,使其达到塑化状态;另外有10%~20%用于使塑料熔体建立压力;其余部分用于克服物料的输送阻力,使塑料具有一定的输运速度。

塑料在挤出过程因熔融、建压、输送所需的能量主要由驱动电机和加热系统提供,前者是通过电动机将电能转变为机械能,电机的机械能又通过螺杆转变为塑料的动能、压力势能和温度提升(热烩值增加)。后者则通过挤出机的机筒将加热系统的热能传递给挤出机中的塑料,转化为塑料的温度提升(热熔值增加)。

由于塑料的导热能力很差,仅为铝的千分之一左右,还因为塑料在挤出机中的停留时间短,一般不会超过 3min,所以,塑料熔融和温升所需的绝大部分能量要由螺杆提供。在固体输送段,塑料颗粒在沿螺槽移动的过程中受到颗粒间,以及颗粒与螺杆、颗粒与机筒间摩擦作用,引发摩擦能量耗散(Friction Encrgy Dissipation,FED)。同时,塑料颗粒在挤压作用下会产生不可逆的塑性形变,引发塑性能量耗散(Plastic Energy Dissipation,PED),FED和PED使得固体塑料温度升高。在熔体输送段,熔体因受到剪切和拉伸作用而发生黏性能量耗散(Viscous Energy Dissipation,VED),机械能转变为热能,使得熔体温度提高。在挤出机机筒、螺杆和被加工塑料所构成的塑化挤出系统中,无论是固态塑料的能量耗散FED和PED,还是熔融态塑料的黏性能量耗散VED,都是机械能转变为塑料热能或内能的过程,其实质是摩擦力作为一种耗散力对系统做负功,使得系统的机械能减少,机械能不再守恒,而减少的那部分机械能转变为塑料的热能和内能。

挤出机的加热和冷却系统,是辅助能量传递系统。其主要作用是对挤出机进行预热,其次是在挤出过程中,对物料进行辅助加热或冷却。一台设计合理的挤出机,最首要的是要保证螺杆可以提供80%以上的用于塑料熔融和温升所需的能量。当然,螺杆提供的能量也不能明显高于塑料熔融和温升所需,原因也是用于塑料的低导热性,使得多出的热量不能及时散出。