技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

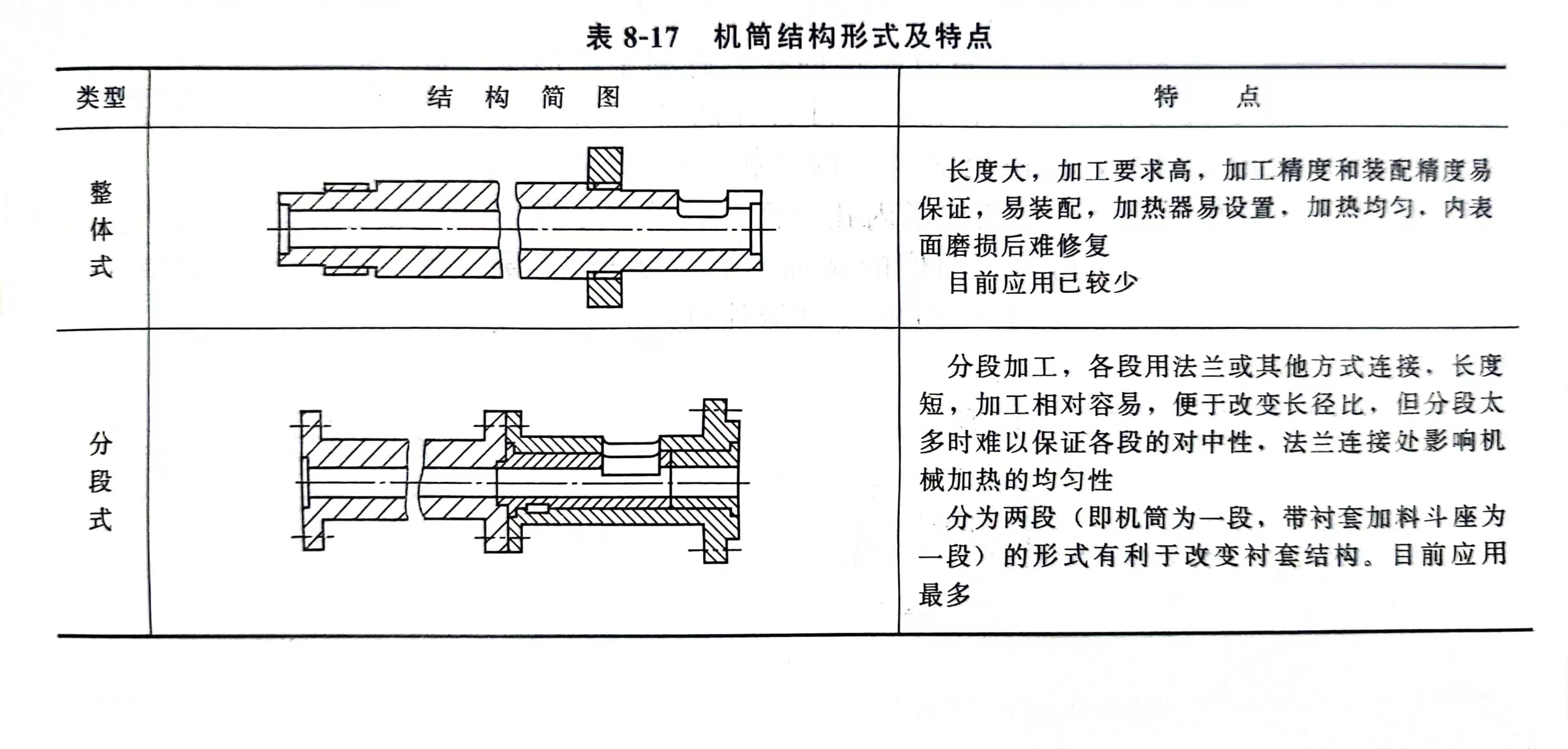

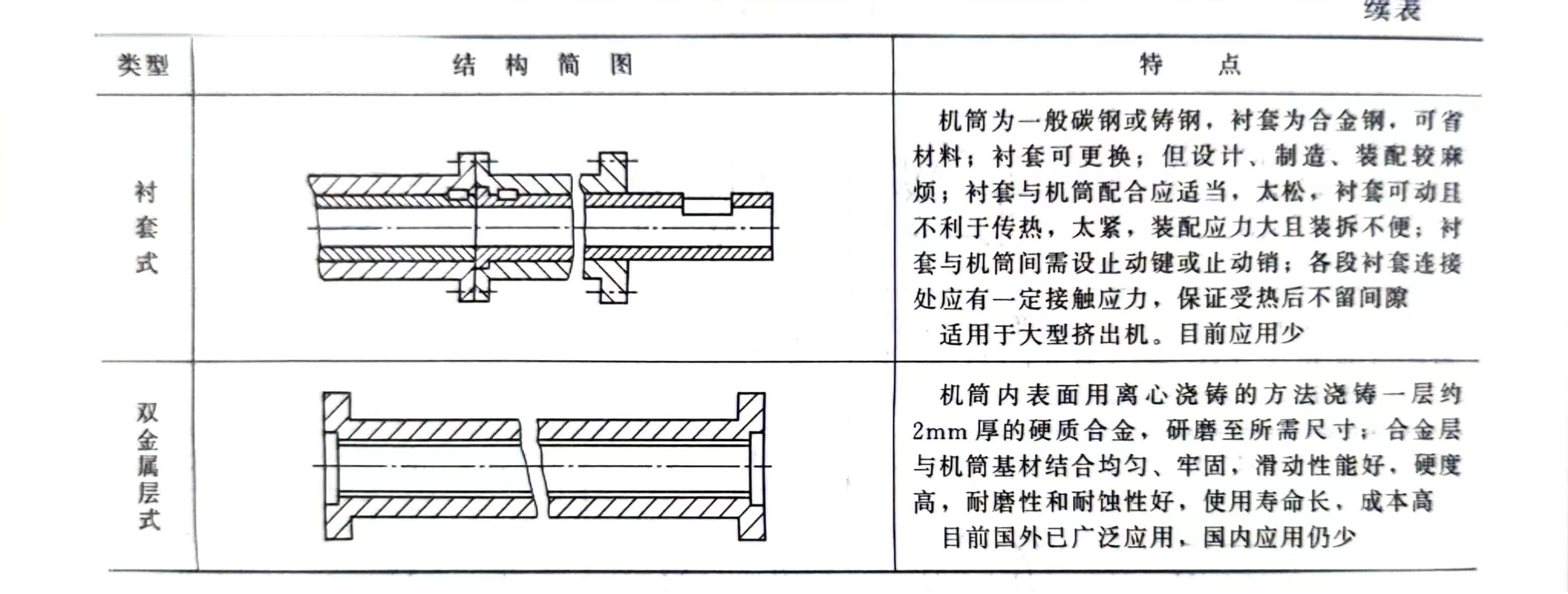

(1)结构形式 机筒的结构形式如表8-17所示。

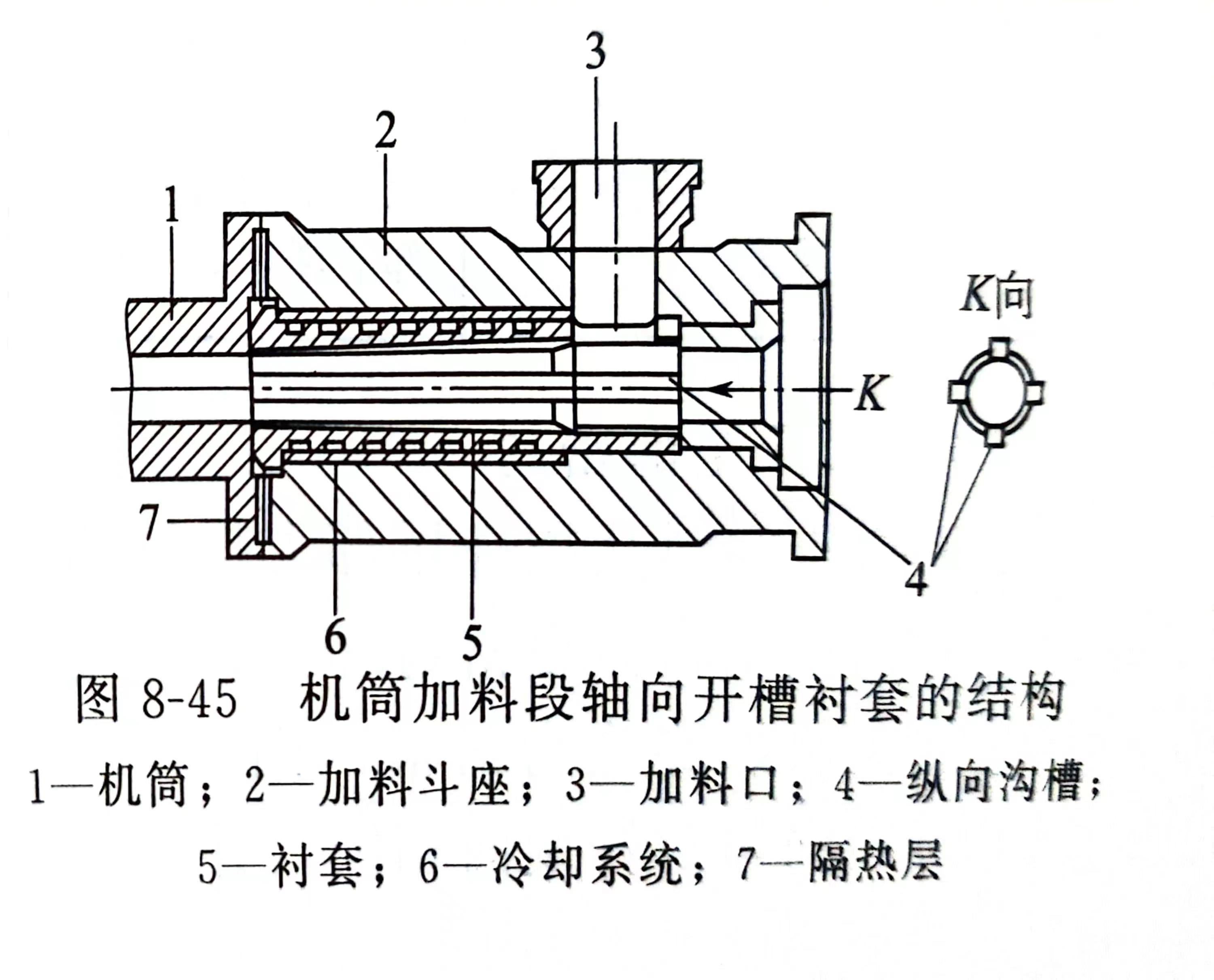

(2)机筒加料段轴向开槽衬套

1)结构和原理机筒加料段轴向开槽衬套的结构,如图8-45所示。加料斗座内装有一开设若干条纵向沟槽的衬套,衬套内孔可有一定锥度也可不带锥度(图8-47)。沟槽具有一定斜度,其深度逐渐变浅直至消失。衬套外有强制冷却系统,可将由高压、高摩擦产生的热量带走。防止塑料过早熔融而在衬套内表面形成熔膜,进而破坏固体输送机理。料斗座与机筒间设有隔热层,防止高温机筒的热量向后传导。

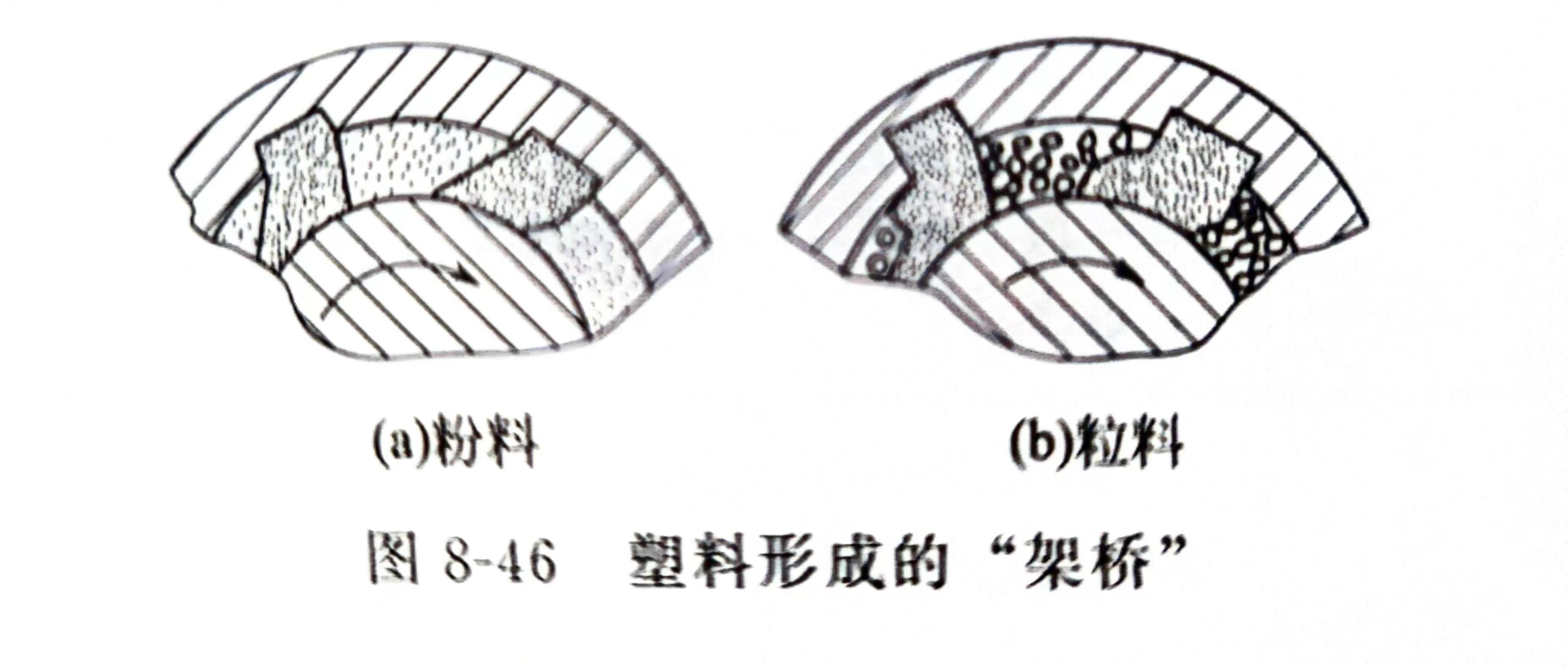

由于衬套内表面开有纵向沟槽,塑料随螺杆转动的趋势受到沟槽侧面的阻挡,其内部形成“架桥”(图8-46),螺槽中的塑料如同带翅螺母一样套在螺杆上。螺杆旋转时,塑料“带翅螺母”便被沿螺杆轴向向前输送。由于塑料的内摩擦系数(塑料与塑料)比外摩擦系数(塑料与金属)大,且开槽的效果相当于大大增加了塑料与机筒之间的摩擦系数,故打滑现象和回流大大减少,从而提高了固体输送效率(达0.6~0.85,光滑机简时仅为0.2~0.4),达到提高挤出机产量的目的。

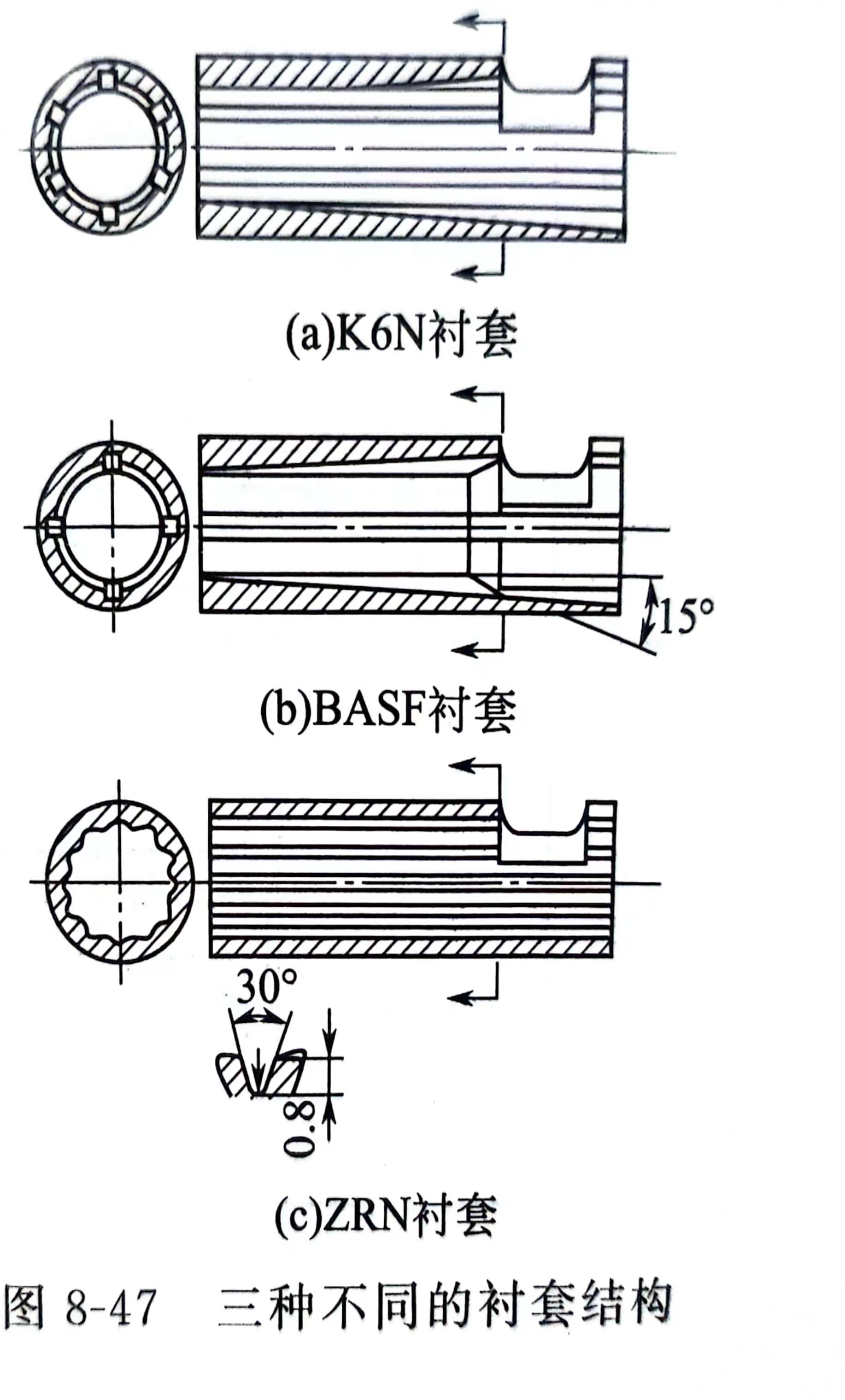

2)衬套的结构形式 图8-47为三种不同的衬套结构形式。其中:K6N衬套[图8-47(a)]带有锥形内孔,有利于增加螺槽中的进料量和尽快将塑料压实;BASF衬套[图8-47(b)]为增大加料口处的进料量,将该处的衬套内径扩大;ZRN衬套[图8-47(c)]的内径不变,其圆柱形内孔表面开设了多条深度较浅的锐角纵向槽,适用于粉料。沟槽的截面形状有矩形、半圆形、锯齿形、三角形和镰刀形等,其中矩形效果最佳、应用最多,其次为锯齿形。

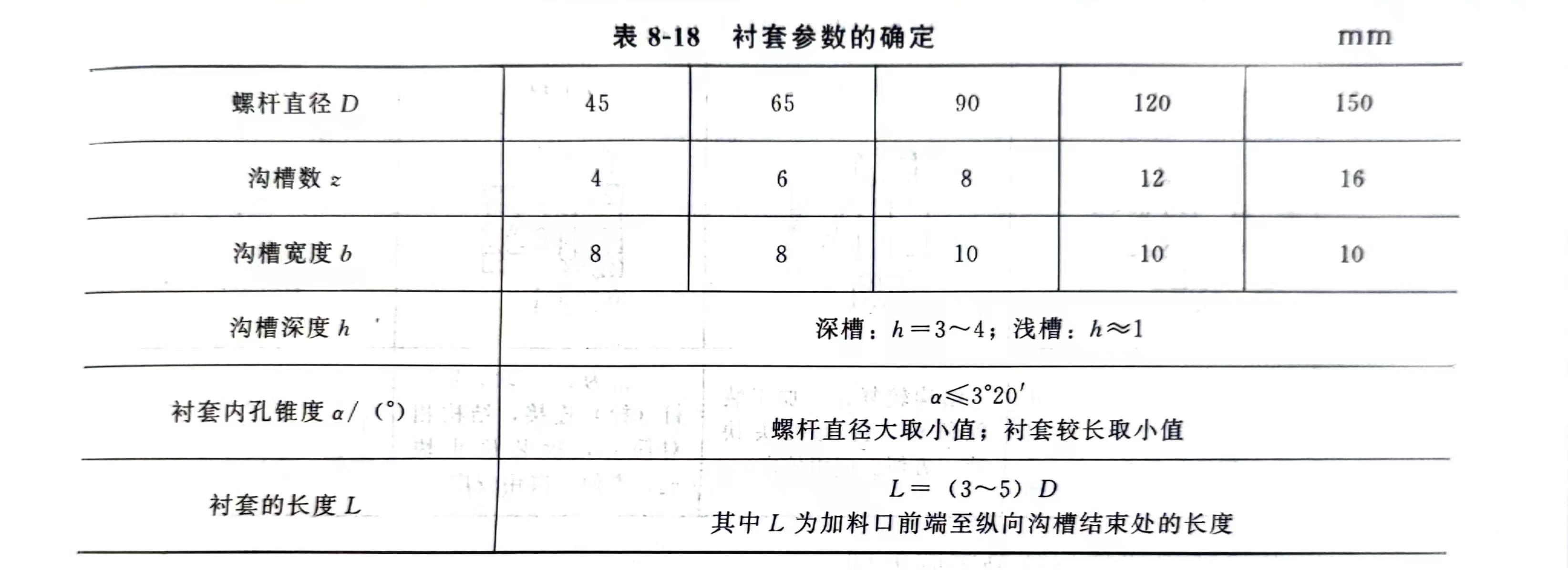

3)衬套参数确定 如表8-18所示

采用锥形内孔的衬套时,螺杆加料段的螺槽深度H:应稍浅。另外,由于采用了此种强制加料系统,固体输送率得到了大大提高,塑料在螺杆中的停留时间缩短,因此必须选用新型螺杆,以保证塑料的塑化和均化质量。

虽然加料段轴向开槽衬套的结构能够提高固体输送率和挤出机产量,但是也存在着爆杆机筒磨损严重、冷却水耗量大、螺杆承受转矩大、功率消耗大和强制冷却系统带走过多的热量等问题,因此影响到它的应用。最近的研究表明,将以往的强制冷却系统改为循环式恒温系统,将衬套的温度控制在塑料能够与衬套内表面熔融而形成熔膜的温度以下,这样既可以得到高固体输送率,又能节能并减小螺杆和机筒的磨损。

(3)加料口

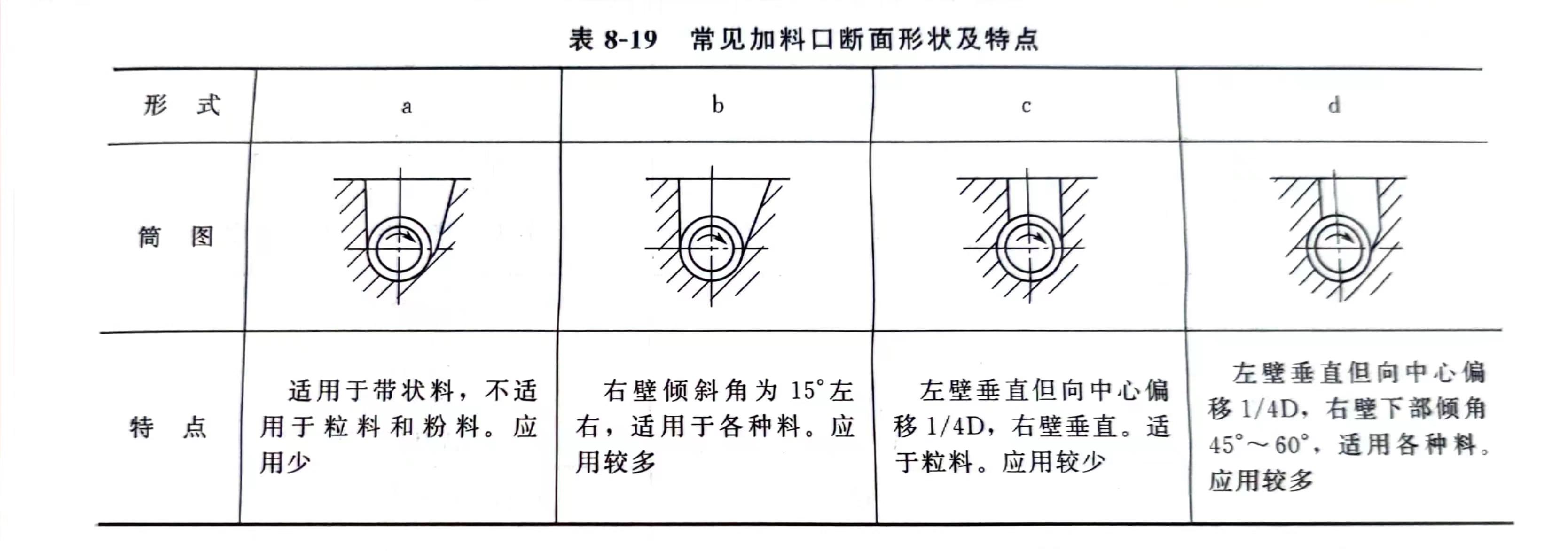

常见加料口断面形状及特点如表8-19所示。

加料口形状(俯视)多为矩形,其长边平行于螺杆轴线,长度约1.5倍螺杆直径。当采用搅拌器或螺旋加料器时,多用圆形加料口。

(4)内表面粗糙度和尺寸偏差

按照JB 8538-2011规定,机筒内表面粗糙度不大于1.6微米。机筒形位公差数值根据其尺寸及精度等级而定。

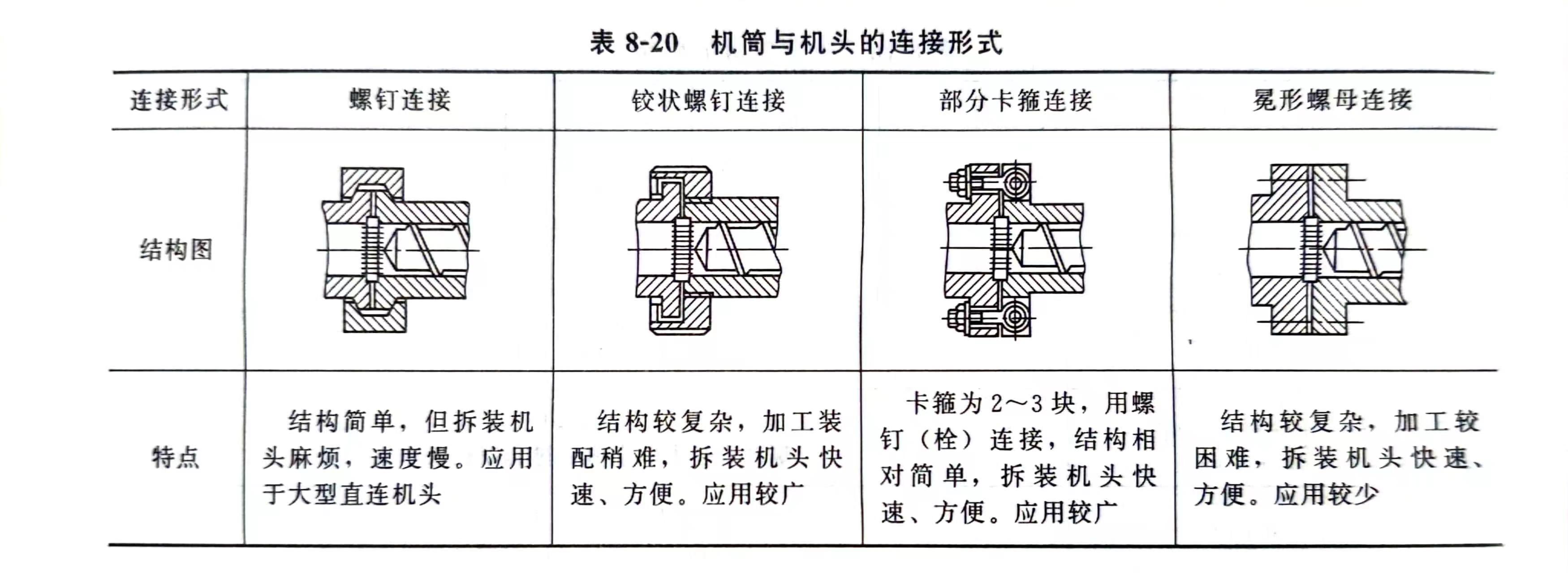

(5)机筒与机头的连接

机筒与机头的连接形式如表8-20所示。