压延机的辊简材料一般采用表面硬度高、芯部有一定韧性和强度的普通冷硬铸铁、合金冷硬铸铁,也可采用铸钢或锻钢(工作表面经硬化处理)及复合材料(工作部位表面为高硬度的合金钢、内部为普通碳钢或外部采用冷硬铸铁、芯部采用球墨铸铁双层浇铸)。

(1)辊筒材料

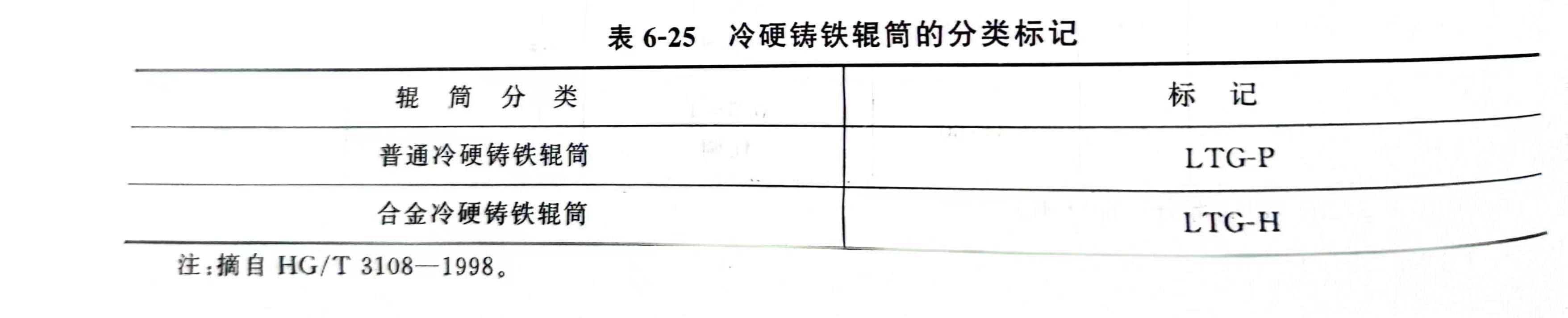

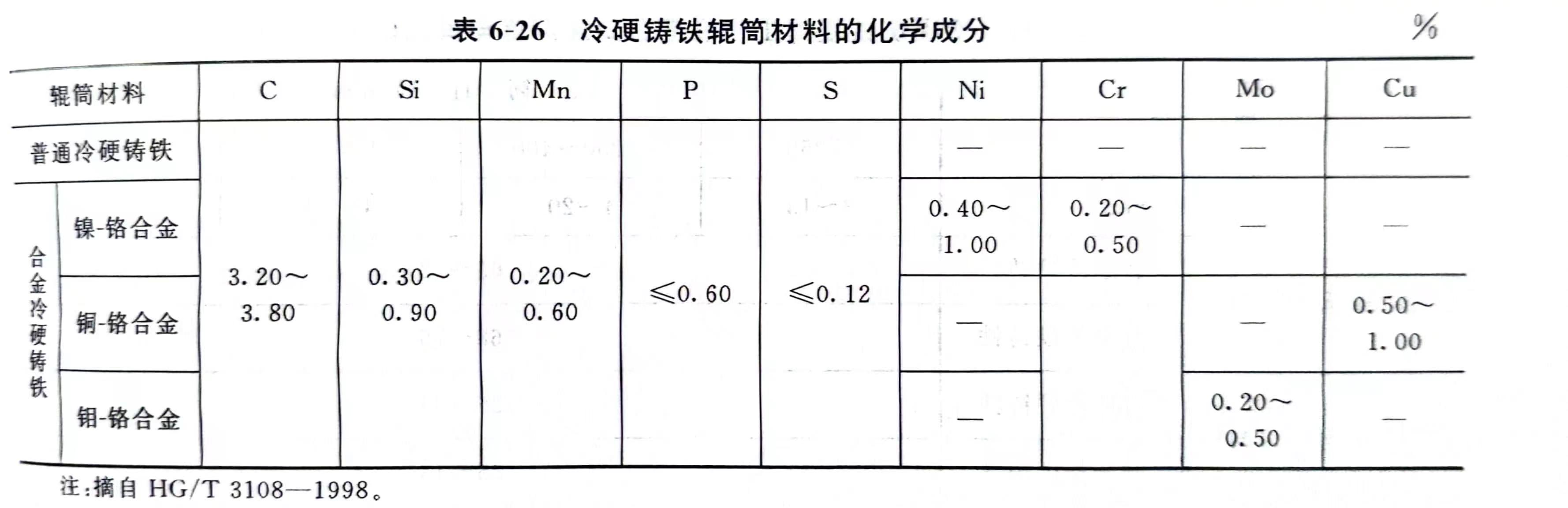

压延机的辊简材料一般采用表面硬度高、芯部有一定韧性和强度的普通冷硬铸铁、合金冷硬铸铁,也可采用铸钢或锻钢(工作表面经硬化处理)及复合材料(工作部位表面为高硬度的合金钢、内部为普通碳钢或外部采用冷硬铸铁、芯部采用球墨铸铁双层浇铸)。国内目前主要采用普通冷硬铸铁和合金冷硬铸铁,其分类标记和材料化学成分见表6-25和表6-26。

(2)辊筒的主要技术要求

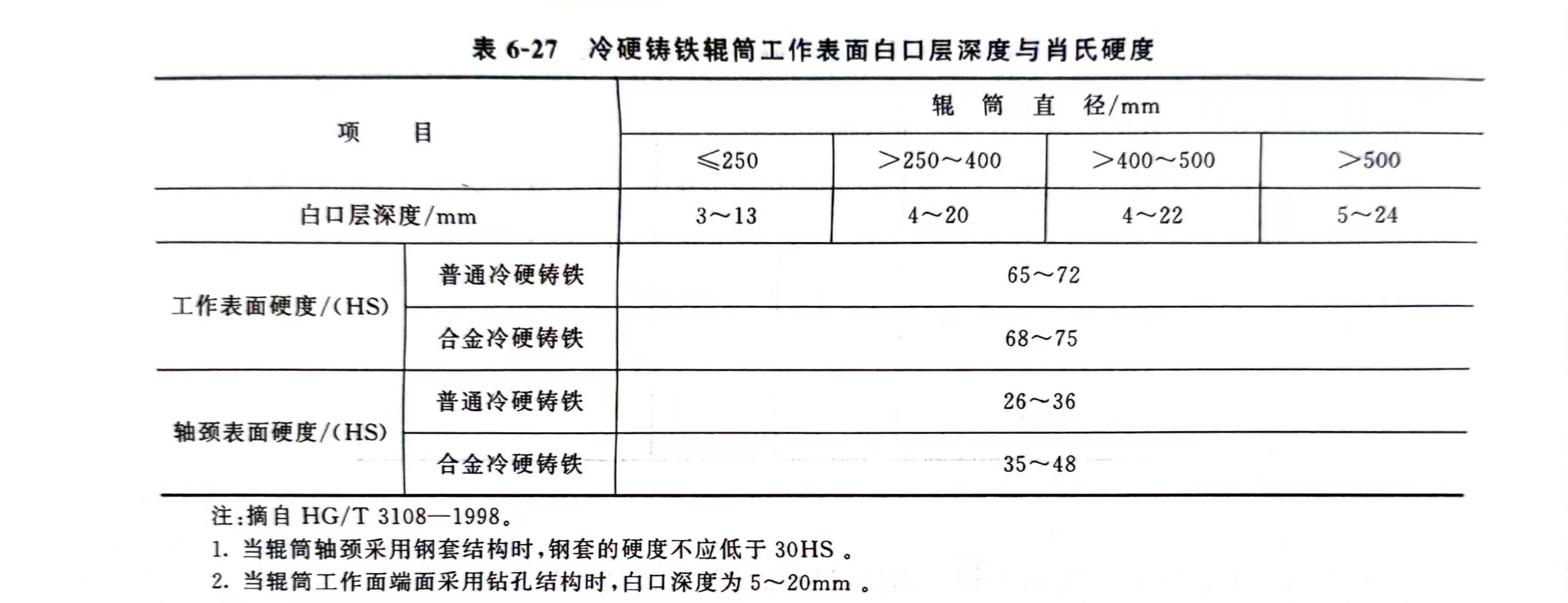

1)经机械加工以后,辊筒工作表面白口层深度和肖氏硬度参见表6-27。

辊简工作表面的白口是指辊简工作面完全被激冷化的组织中无石墨析出的部分。

麻口是指辊筒工作表面白口区与灰口区的过渡组织,即有一部分以FezC形式存在,其

断口特征为白亮组织带有灰黑斑点。

灰口是指铸铁组织中的游离碳以石墨形式存在,其断口呈暗灰色

冷硬层是指白口区深度与麻口深度之和,不得大于辊工作面壁厚的1/2。对于大于+550mm 及壁厚大于100mm的辊简其冷硬层要求不超过45~50mm。

采用双层浇铸辊筒,其白口较均匀,一般为(16±4)mm。

2)辊筒灰口部分的机械性能:抗拉强度为不小于180MPa,抗弯强度为不小于360MPa。

3)辊筒各处不允许有裂纹。

4)辊筒工作表面不允许有砂眼、气孔、疏松等缺陷,非工作表面(轴颈除外)允许有直径2mm以下气孔、砂眼,其数量不得超过3处。

5)辊筒轴颈表面不允许有气孔、砂眼、疏松等缺陷。

6)辊筒工作表面粗糙度不大于Ra0.2μm(对高要求的制品须达到镜面),及两端轴颈表面粗糙度不大于Ral.6μm。

7)辊筒工作表面外径圆柱面素线间平行度公差值为0.02mm,直线度公差≤0.01mm。

8)辊筒工作表面外径的直线度不低于GB/T1184=1996表B1中3级公差等级的规定。

9)辊筒工作表面对轴颈轴线的径向圆跳动公差值应≤0.01mm。辊筒轴颈的圆跳动公差值为0.02mm。

10)辊筒如果是中空结构形式,则其内孔应进行机械加工,表面粗糙度不大于Ra50μm;而钻孔辊简则需按设计要求加工中心直孔和周边温控小孔。

11)辊筒内孔经加工后须做水压或油压试验,通常塑料压延机用辊筒的试验压力为1.6MPa,有些特殊要求的辊筒则进行正常工作压力的1.25倍试验。试压持续10min、不得渗漏。

压延机的试验压力亦可根据加热介质与供热压力不同而定。采用蒸汽加热其压力为0.8

~1.0MPa,过热水加热压力为2~2.5MPa,热油加热其压力为0.4~0.5MPa。