密炼机压料装置常用的有气动和液压两种。气动压料是传统装置,结构简单、维护方便,曾在塑炼工艺不复杂等时期占主导地位。液压压料近年来更受青睐,具有对物料压力精准、动作迅速、单位压力调整范围广、压力变化反应快、刚性好、可靠性强、抗干扰、节能、噪音低、综合投资省及便于智能化操作等优点,随液压和智能控制技术发展及物料和工艺需求扩展而快速普及。气动压料装置由活塞、缸体、活塞杆、气缸座和压砣等组成,压砣压力取决于气缸直径和压缩空气压力。有导向杆液压压料装置是密炼机普遍采用的结构,由固定架、横梁、缓冲垫等组成,运行稳定可靠但结构复杂笨重

密炼机压料装置的分类

目前常用压料装置分为气动压料和液压压料装置。气动压料装置是多年来的传统压料装置,结构简单,维护方便。在塑炼工艺不甚复杂,液压技术和液压器不甚发达,节能环保地位不甚突出的一段时间里,气动压料装置一直处以主导地位。液压压料装置(液压上顶栓)近年来却越来越受青睐,这是由于具有对物料压力精、准、狠(设定压力与实际压力误差不大于1%),动作迅速快(其压砣上、下运动时间可不大于3s,又可以根据工艺要求设定行程速度),压砣对物料的单位压力调整范围广,其可根据炼胶工艺要求在0~0.6MPa之间任意无极调整,压力变化反应快捷(根据炼胶工艺要求 ,可以实现在一个炼胶过程中随意设定和改变压力,压力变换的时间不大于0.5s),刚性好、可靠性强、抗干扰、节能、环境噪音低和综合投资省及便于智能化操作等诸多优点。近年来随着液压技术和智能控制术的飞速发展,物料品种和塑料工艺的扩展需求,液压压料装置得到了快速普及和发展。

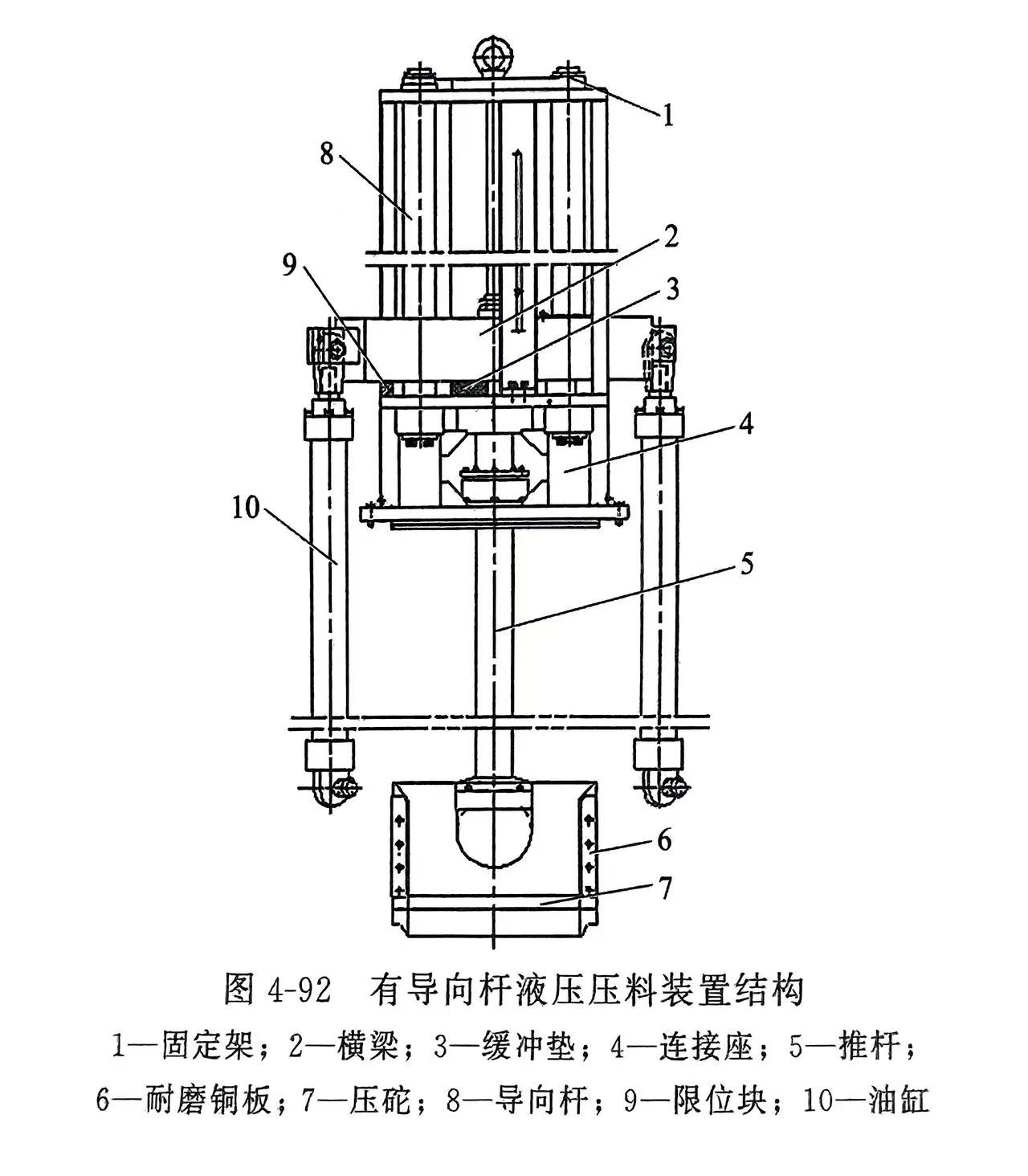

1)气动压料装置的结构特点

常用的密炼机气动压料装置如图4-91所示,气动压料装置主要由活塞1、缸体2、活塞杆3、气缸座4和压砣6组成,活塞杆与压砣用销5连接在一起,在压缩空气作用下活塞上下运动,活塞杆则带动压砣上升和下降。压砣下降到密炼室的上部对物料施加压力,可提高塑炼的质量和效率。压砣对物料的压力取决于气缸直径和压缩空气的压力大小。

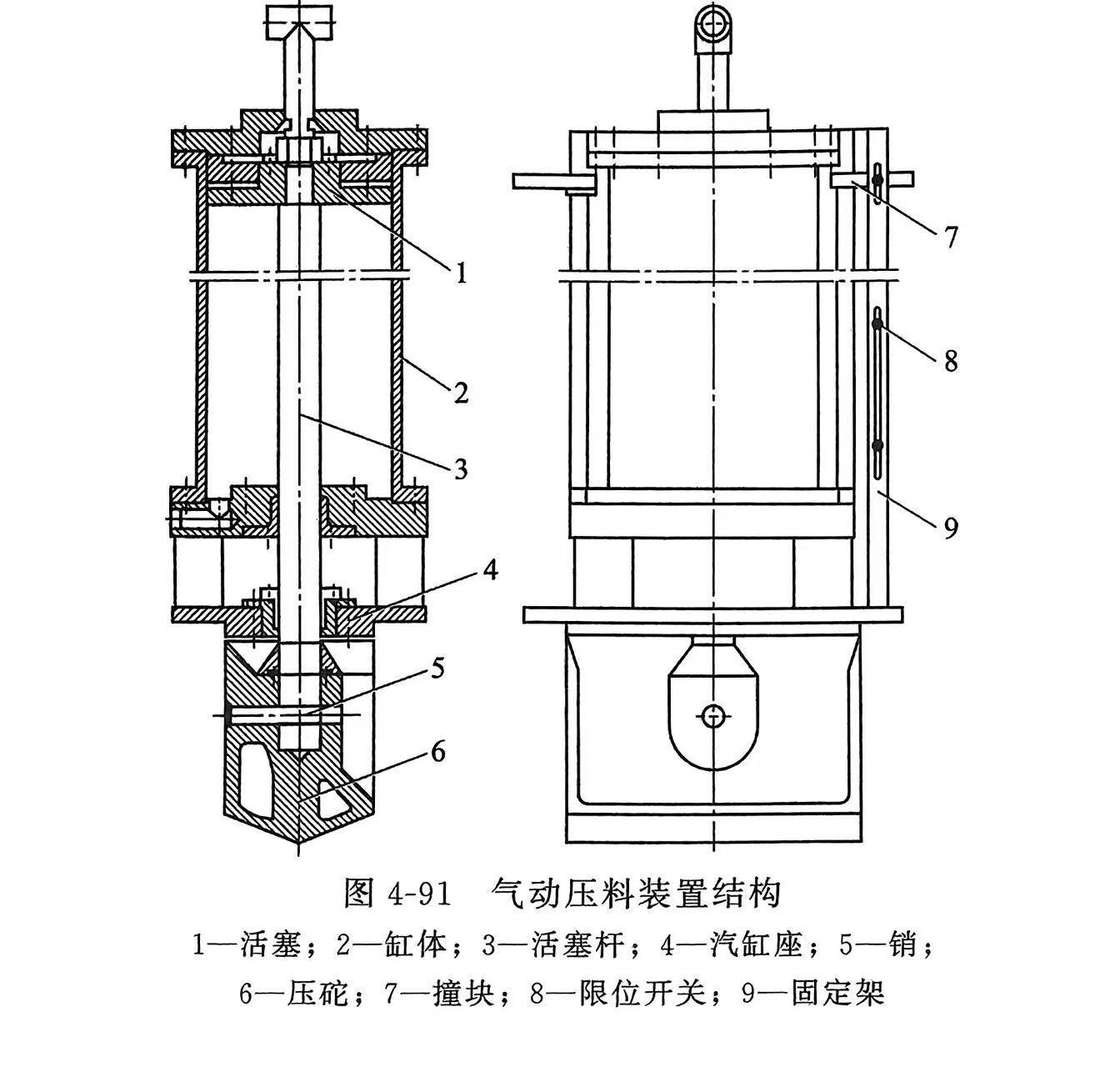

2)有导向杆液压压料装置的结构特点。有导向杆液压压料装置是目前国内外各类密炼机上普遍采用的结构形式,尽管各系列产品的具体结构会有所差异,但其基本原理相同。图4-92即为国产X(S)M系列密炼机上采用的一种结构。其主要由固定架1、横梁2、缓冲垫3、连接座4、推杆5、压砣7、导向杆8和油缸10等组成。推杆5下端有突缘,靠其与压砣7用螺钉连接,使推杆5与压砣7形成固定连接。为防止松动,加两道防松装置,一是螺钉加弹簧垫圈,二是装有定位销。推杆5 的上端与横梁2中部连接,压料过程中推杆5与横梁2有相对转动,设有止推轴承。冷却水由推杆中部进出。横梁沿着导向杆上下运动,其中导向铜套采用无油润滑结构。横梁的两端与上顶栓驱动油缸10的活塞杆铰接,缸体与机体也为铰接,活塞杆上下运动带动横梁上下运动,横梁带动连接压砣的推杆上下运动,从而实现压砣上下运动。压砣四角镶有耐磨铜板6,对压砣上下运动起到耐磨、定位的作用。有导向杆液压压料装置运行稳定可靠,但结构略显复杂笨重。

、