天然橡胶塑炼后黏着性能增强,主要是因为胶料表面形成了氢过氧化物。随着停放时间的增加,这些过氧化物会逐渐消失,导致黏着力下降。温度和表面状态对黏着力有显著影响,高温塑炼的胶料黏着力下降更快。紫外线、日光和臭氧等环境因素也会加速氢过氧化物的消失,从而降低胶料的黏着力。为了保持胶料的黏着力,实践中常使用垫布或塑料膜覆盖胶料表面,并可通过回炼来增加氢过氧化物的含量,提高黏着力。

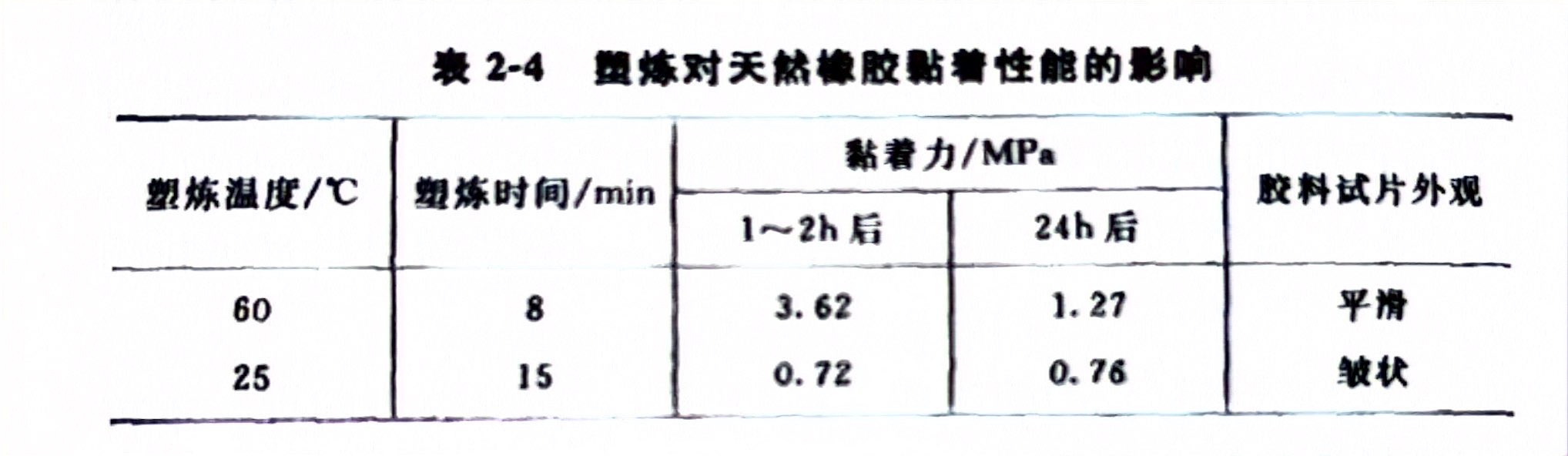

胶料黏着性能与氢过氧化物的关系 天然橡胶进行塑炼后黏着性能增大,起初被看作是理所当然的现象。后来,认为这是因为橡胶塑炼产生极化的结果。随着对塑炼胶的深入研究,发现天然橡胶塑炼后黏着性增强,并非是橡胶分子极化的结果,而是由于胶料表面形成过氧化物的缘故。胶料经过停放,过氧化物徐徐消失,胶料黏着力也随之下降。Busse 用开炼机对天然橡胶分别在 25℃和 60℃下进行塑炼,然后测定其黏着性能,结果如表 2-4 所示。

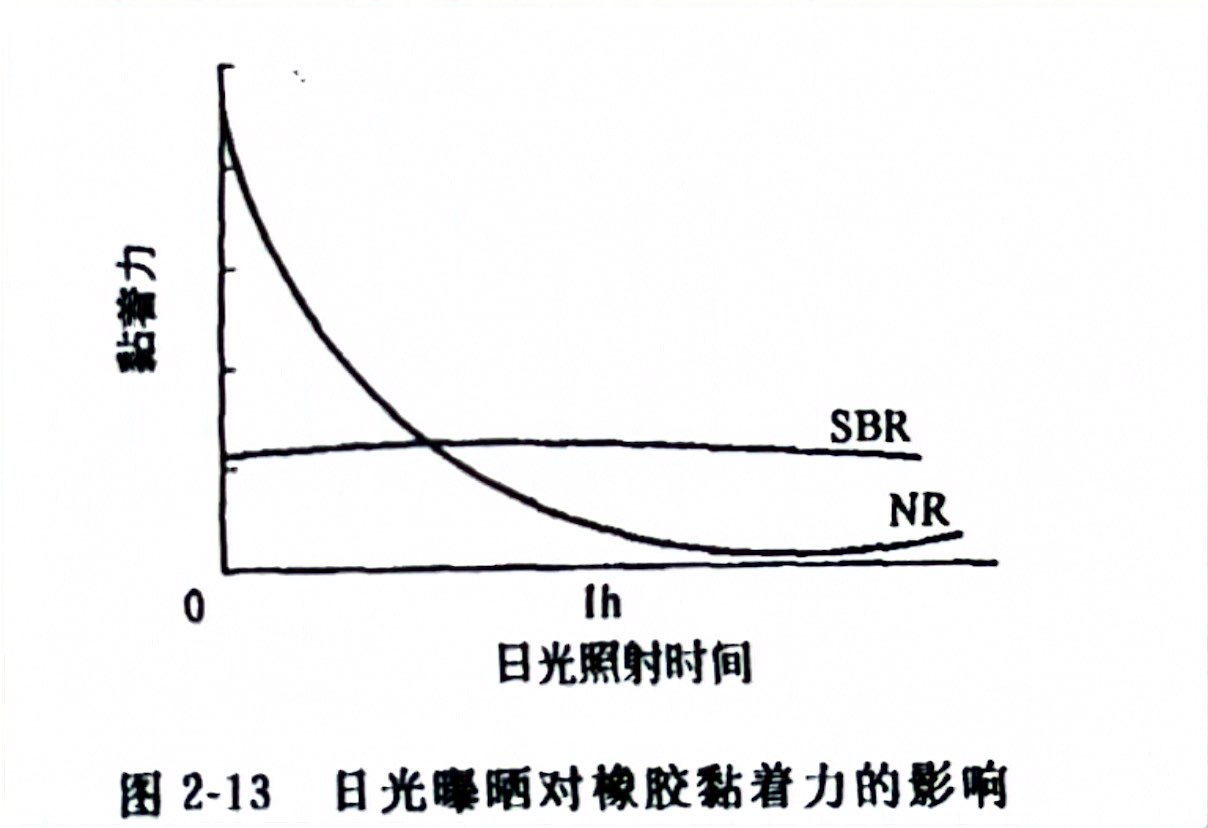

由表2-4可见,60℃下塑炼的胶料停放 24h 后,黏着力大幅度下降。因为这时胶料表面的氢过氧化物受到氧化而逐步消失。但是,另一方面,胶料表面状态对黏着力影响也很大,25℃和60℃下胶料外观平整度差别极大,也是产生黏着力差别的一个重要物理因素,粗糙表面不能良好接触,因而也无法产生良好黏着。 实验证明,胶料表面氢过氧化物很容易受到日光、紫外线、臭氧和高温度等各种因素作用,而逐渐消失。Daris采用天然橡胶和丁苯橡胶(含炭黑胶料)进行试验,两种胶料经日光曝晒后,黏着力变化如图2-13所示。

胶料经塑炼和混炼后,胶片黏着力以天然橡胶为高,但在日光下晒1h后,则显著恶化。让胶料在紫外线下照射,其能量虽不到日光的1/6,但也能使胶料黏着力下降。天然橡胶和异戊橡胶在受紫外线照射后,表面容易劣化。未硫化胶料分子在光作用下促使产生光聚合反应,于是胶料表面会生成一种薄膜;起着防御层的作用,阻碍分子链间的相互扩散,而使黏着力逐渐下降。丁苯橡胶则较为稳定,因为芳族环 n电子作用较为稳定,劣化速度就缓慢。

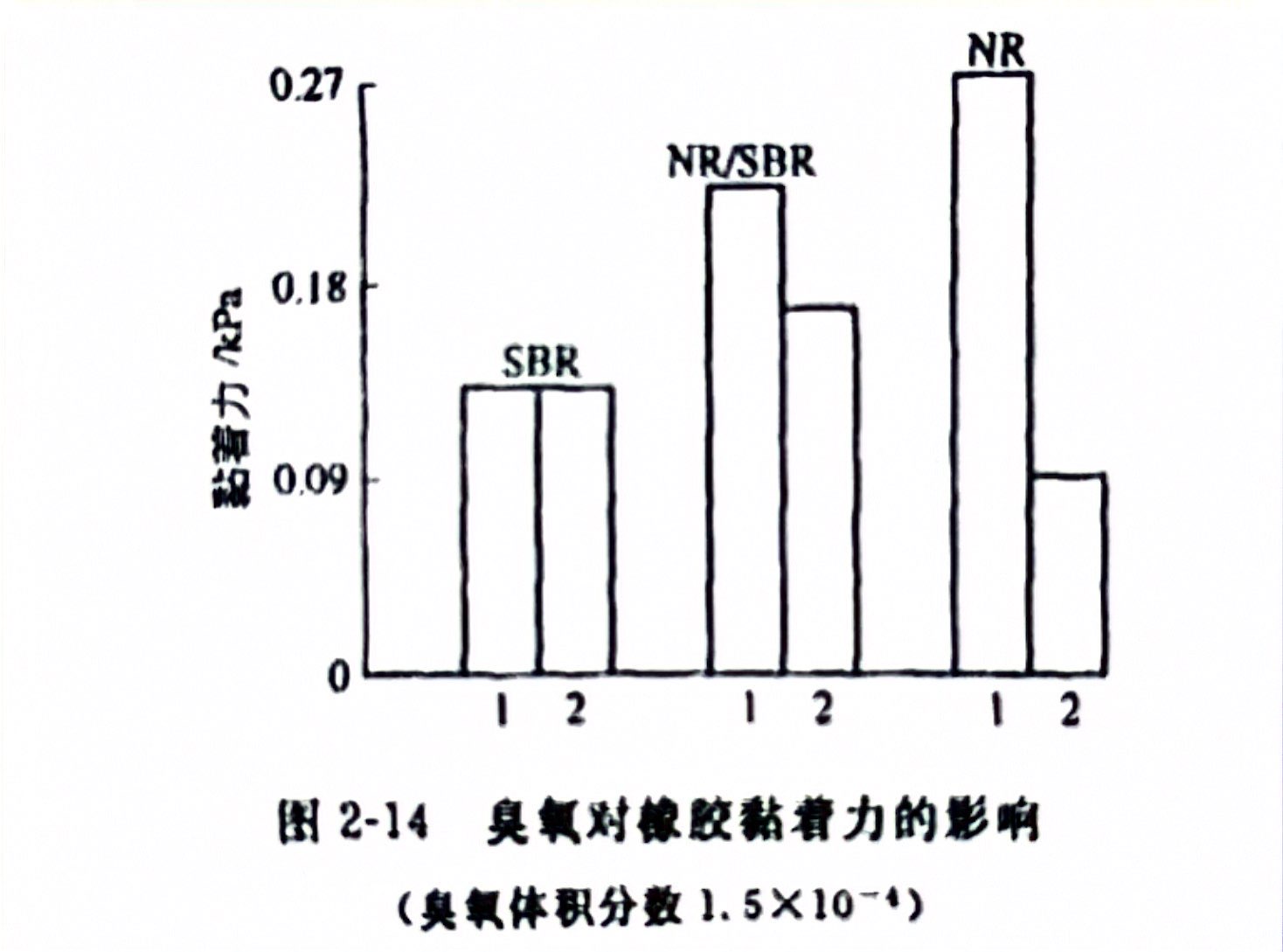

Bateman研究了烯烃类聚合物光老化机理,也说明了氢过氧化物受紫外线激发后生成基团,从而会引发老化连锁反应,形成橡胶胶料表面界面层。臭氧也会使氢过氧化物消失,降低胶料黏着力。见图2-14所示,在臭氧中放置未硫化天然橡胶胶料,其黏着力显著下降,丁苯橡胶几乎不变,而并用胶料居中。Davis认为,这时未硫化胶表面形成了臭氧化物层,它与胶料表面在日光中形成氧化层一样,能阻止橡胶分子之间的相互扩散。

总之,由于胶料表面氢过氧化物在停放过程中,容易受到破坏,而影响胶料黏着力,因此在生产实践中,常采用垫布、衬布或塑料膜等覆盖于胶料表面,使胶料表面不致暴露在大气中,因而可减少黏着力下降。此外,对停放过久的胶料,使用前进行适当回炼,也能提高胶料的黏着力,因为回炼与塑炼一样,也能使胶料表面氢过氧化物含量增加。