技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

一、开炼机混炼应控制哪些工艺条件及影响

1、控制工艺条件如下:

① 辊温和混炼时间

② 辊距

③ 辊速和速比

④ 装胶容量

⑤ 配合剂加入所产生的加料顺序

2、影响:

① 辊温和混炼时间:辊温应控制在50~60℃,有助于混炼。辊温过高则胶料太软,分散不均匀,且易焦烧。为了使混炼时包前辊,应注意前后辊有温度差约10℃。NR易包热辊,此时,前辊应比后辊温度高,大多数SR易包冷辊,此时,前辊应比后辊温度低。配合剂的混入和分散需要一定时间才能完成,混炼时间应根据胶料的配方和操作的熟练程度而定,但应避免混炼时间过长,否则易发生过炼。

② 辊距:多为0~10mm,实验室可以调整到2~3mm。辊距小,剪切力小,虽然利于配合剂分散,但对橡胶破坏作用大。辊距大,会使配合剂分散不均匀。要注意:混炼时,随着配合剂的加入胶料总容积会增大,此时应逐渐增大辊距。

③ 辊速和速比:辊速一般为16~20r/min,辊速快,混炼速度快,生产能力大,操作不安全;辊速慢,混炼效率低。

④ 装胶容量:容量过大会造成堆积胶过多,混炼易不均匀,塑炼效果差;过小则设备利用率低,易造成过炼。合适的装胶容量为V=KDL( K系数 0.0065~0.0085、 D直径、 L辊筒直径 )

⑤ 加料顺序:一般原则为用量少,难分散的配合剂先加,用量多的易分散的后加。为防止焦烧,硫磺和促进剂多放在最后。通常的加料顺序为塑炼胶,再生胶,母炼胶→固体软化剂→促进剂、活性剂、防老剂、防焦剂→补强填充剂→液体软化剂→硫黄、超速促进剂。

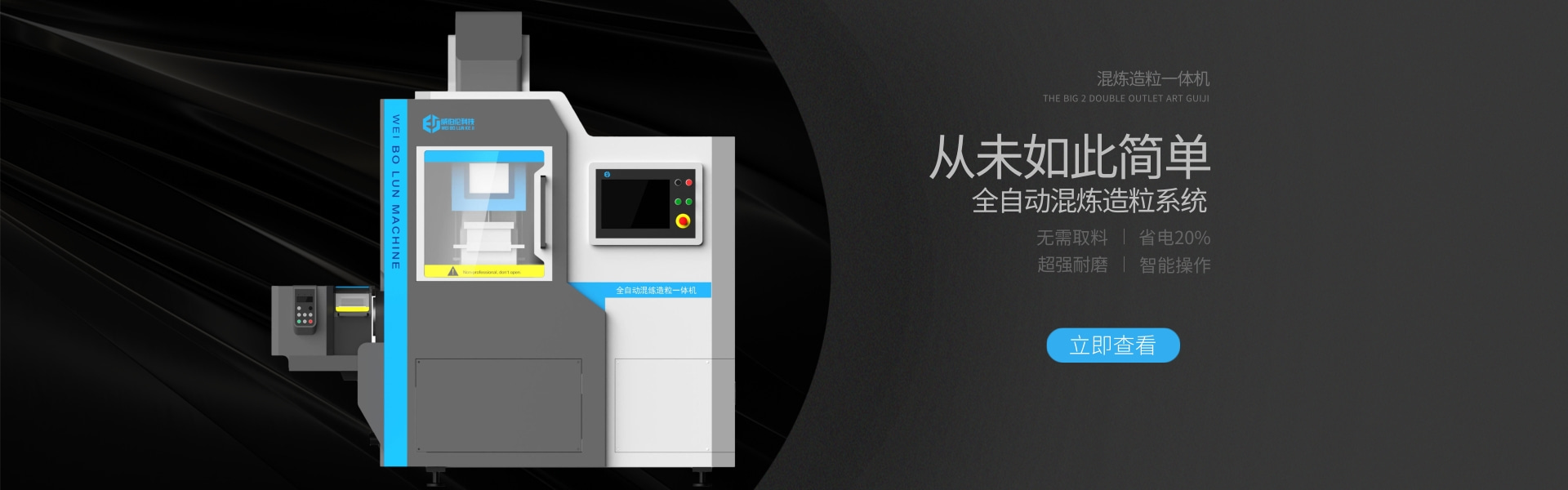

二、威伯伦厂家开炼机特点:

1、核心技术和主要部件来自中国宝岛台湾

2、电控部分采用的电器元件,操作方便,性能稳定

3、机器采用手动调距,厚度调控精准,操作方便

4、整体底板,安装方便,传动方式为单轴输出确保扭力大,进口轴承减少磨蹭力确保省电与低噪音及胶料厚度均匀平行可控

5、辊筒采用钒钛合金冷硬铸铁,表面坚硬耐磨、耐用,辊筒内腔精加工确保辊体降温快速且均匀

6、辊筒轴承位滚动轴承,辊筒轴承润滑方式为润滑脂

7、机器设有紧急制动,当发生紧急事故时,四角有紧急开关,方便多位制刹车,方便机器快速停止,拉动紧急开关,机器立即停止,安全可靠

8、传动系统装置采用硬齿面减速机,结构紧凑,传动效率高,噪声低,使用寿命长

9、机器设有过载保护装置,保护主要零件不因为过载而损坏

三、威伯伦服务承诺:

1、提供现场安装指导

2、负责供货设备的现场的调试试车,直至通过验收

3、负责对受货方人员现场操作培训和维修培训

4、机组正确操作的情况下保修一年,并长期保证备品备件供应

5、长期提供技术咨询服务

6、保修期内外,供方接需方设备故障通知后,3小时内给予明确的解决方案;若需供方人员到位,国内则在24小时内到达维修,珠三角地区5小时到达(不含旅途时间),国外用户视签证情况和外商另作商确。