技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

橡胶之压出成型工艺

1、压出工艺及压出原理。

压出是使胶料通过压出机连续地制成各种不同形状半成品的工艺过程;压出工艺的最大优点是生产操作过程的连续性和具有制造任何断面形状的条形制品的可能性,它广泛地用于制造胎面,内胎,胶管以及各种复杂断面形状的空心、实心、包胶等半成品。

压出原理:胶料从加料口填入机筒后,通过螺杆的旋转,使胶料在螺杆与机筒壁之前受到强大的挤压作用,迫使胶料不断向前移动并通过口型,从而得到各种形状的半成品;胶料在机筒内有四种流动形式:顺流、逆流、滞流和涡流。

2、压出机主要由哪些部件组成?具有哪些优点?

压出机主要是由螺杆、机身、机关(包括口型和芯型)、机架、传动、装置等部件组成。

压出机具有以下优点:① 起补充混炼和热炼的作用,使胶料质量更致密,更均匀;② 适用面广,可以通过口型变换压出各种尺寸,各种断面形状半成品;③ 设备占地面积少,重量轻,结构简单,灵活性很大。

3、什么叫压缩比、长经比?它们与压出质量有何关系?

压出机加料端的螺槽容积和出料端的螺槽容积的比值叫压缩比;它表示胶料在压出机内可能受到的压缩程度,比值越大,压出半成品致密程度就越高;压缩比的作用是通过容积收缩,把胶料压得致密紧实;橡胶压出机的压缩比一般在1.2~1.4之间,冷却料压出机一般为1.7~1.8,滤胶机一般为1,即没有压缩比。

压出机螺杆长度L与直径D的比值叫着长径比,长径比大,胶料在机筒中停留时间长,压出半成品质量较好;为了使胶料在压出机内经受一定时间的剪切内,但不致于过热和焦烧,要求长径比适当,一般为4~5.5。

4、什么叫压缩变形?它产生的原因是什么?

胶料离开口型时,压出物在长度方向收缩而断面方向膨胀的变形现象称为压出变形;也就是说,压出物直径(或断面尺寸)比口型直径(或断尺寸)增大,这一现象又称压出膨胀;长度方向收缩率达2~3%,而断面膨胀率可达100%。

压出变形主要是由于橡胶在加工中弹性变形所引起的,在压出过程中橡胶不仅发生不可逆的塑性变形,而且还发生可逆的弹性变形,因此具有瞬时应力松驰的特点,当胶料压出口型后所受压力突然减小,便产生弹性回复;因而导致胶料离开口型后在长度方向收缩,而断面方向膨胀的现象。压出变形与很多因素有关,如胶料品种、配方、可塑度、机头温度、压出速度、半成品规格及压出方法等。

5、如何进行口型设计?

由于胶料压出后出现膨胀现象,使得半成品的几何形状与口型断面的几何形状有很大的差异;因此,必须根据胶料在压出中的这种变形特征来设计口型;现在还不能完全用计算的方法来进行口型设计;凭借反复试验积累的数据来确定口型尺寸和形状,仍是口型设计的主要方法。

口型设计一般按以下步骤进行:

① 首先掌握胶料的膨胀率:对于一定的胶料在固定的工艺条件下,其压出膨胀率可通过试验来确定,其计算公式如下:

B=D/D0×100%

式中:B——压出膨胀率;D——压出物的直径(或断面尺寸);D0—口型的直径(或断面尺寸)。

一般先在规定的操作条件下,选一个口型,用规定胶料,压出一段坯料,就可以用上公式计算该料的膨胀率了。

② 根据胶料膨胀率来确定口型样板的尺寸。

根据各部位的膨胀率来计算口型各部位的尺寸。例如对于内胎和胶管来说,口型的直径

可按下式计算:

口型直径= (设计内径+内胎壁厚×2)÷压出膨胀率

对于各种实心制品压出的板式口型,则除了考虑胶料的膨胀率,还要掌握压出胶料的断面变形通常是中间大边缘小这种特点来设计口型。(即中间部位的膨胀变形快于周侧)。

③ 取略小于计算值的尺寸(留修改余地),先制出口型样板,然后进行反复试验和修改,直到符合要求为止。

6、口型设计一般有哪些原则?

① 口型孔径大小或宽度应与压出机螺杆直径相符;对圆型口型,一般宜取其孔径大小为螺杆直径的三分之一至四分之三;对于扁平形的口型(如胎面),则应取其最大宽度为螺杆直径的2.5~3.5倍。口型过大,会导致压力不足,使排胶量多少不一,形状不整齐,反之口型过小,引起焦烧。

② 口型要有一定的准角,以免形成死角,锥角越大,压力越大,则压出速度越快,所得半成品光滑致密,但收缩率较大。

③ 口型内部要光滑,呈流线型,无死角存在,不产生涡流。

④ 在口型的边部要适当开排胶孔,以防止在边角处积胶而产生焦烧,或造成断边现象。排胶孔可根据压出半成品规格大小而定,规格大的排胶孔要小,甚至可不用。

⑤ 口型厚度越小,膨胀率越大;对于易焦烧胶料的口型应较薄,以利于压出;对于较薄的空心制品或生胶含量大的制品,则应采用较厚的口型,以减少压出膨胀。

7、压出工艺包括哪些工序,压出前胶料为什么要进行热炼?

压出工艺一般包括胶料热炼、压出、冷却、裁断及接取工序;除热炼外其它工序均组成联动化作业。

胶料在进入压出机前,需在开炼机或密炼机上进行热炼,目的是进一步提高混炼胶的均匀性和热可塑性,使之易于压出,得到规格准确,表面光滑的半成品;胶料的热可塑性越高,流动性越好,压出越容易;但热可塑性太高时,胶料太软,会使压出物缺乏挺性,变形下蹋。因此要防止过度热炼,热炼条件控制如下:

粗炼:低温薄通,温度45℃左右,辊距1~2毫米

细炼:温度较高,60~70℃ 辊距5~6毫米

8、如何进行操作,在哪些工艺目的要求?

在压出操作前,要预热压出机的机筒、机头、口型和芯型,以使达到规定的温度,使胶料在压出机的工作范围内处于热塑性流动状态。

供胶后,就要调节压出机的口型位置,并测定和观察出半成品的尺寸,表面状态(光滑粗度,有无气泡),厚薄均匀程度,直到完全符合工艺要求的公差范围为止。

口型位置调节好后,就应调节和控制机台的温度;通常以口型处为最高,机头次之,机筒最低,目的是使压出半成品表面光洁,压出过程顺利,减少膨胀率,各种胶料的压出温度如下表:

常用橡胶的压出温度

9、压出时为什么要严格控制压出机的各部位温度?

在压出作业中,压出机的各部位温度是一个十分重要的操作参数,温度对半成品规格的准确性,表面光滑性,膨胀率的大小及操作的顺利进行都有很大关系;如果温度过低,会使半成品表面粗糙,断面增大,电机负荷加大;反之温度过高,又会引起胶料焦烧,起泡,影响质量。所以必须严格控制各部位的温度。

压出时各部位的温度是不同的,从机筒机头和口型温度由低到高、机筒温度要求较低是由于胶料在机筒内停留时间较长,如温度高容易产生焦烧,机头温度较高是使胶料具有一定的热塑性,为通过口型造型供条件,口型温度最高,能使压出机半成品表面光滑。

10、压出速度对压出半成品质量有何影响?应如何掌握?

压出速度是压出操作中的另一个重要因素,压出速度快,半成品的膨胀率和收缩率大,表面粗糙,胶温高,易产生焦烧;压出速度低则胶料膨胀率和收缩率小,表面光滑。压出速度是由螺杆的转速决定,螺杆转速快,压出速度快,在螺杆速度一定时,可塑大流动性好的胶料,压出速度快,压出温度高时压出速度也快。压出速度应视半成品规格而定,一般为3~20米/分,螺杆转速一般控制在30~50转/分为宜。与压出机相连接的接取装置运输带的速度应与压出速度相配合,否则会造成压出物表面粗糙或断面尺寸不准确等。

11、压出半成品冷却的目的是什么?冷却时要注意哪些问题?为什么要进行预缩处理?

压出半成品在离开口型时,温度很高,故必须冷却,目的是:防止半成品存放时产生自硫;降低压出物的热塑性和流变性,恢复挺性防止变形;使半成品进行冷却收缩,稳定其断面尺寸。

在冷却操作时要防止胶料骤冷,因骤冷会引起局部收缩而导致变形或引起硫磺析出(喷硫)。通常先用40℃左右的温水冷却,再进一步降至30~20℃冷却。压出物一般先经预缩处理后才进入冷却水槽,这样可减少半成品进入冷却水槽后的变形;预缩的方法是成品经过一组倾斜的导辊,或一组由大到小的圆辊,使其沿长度方向进行强制收缩。

12、压出半成品在停放时为什么会产生收缩现象。

经压出后的半成品,在停放过程中会发生厚度增加,长度和宽度变小的现象,这种现象一般称为收缩;例如胎面胶其长度可以缩小2~5%。收缩现象和膨胀现象一样是由于胶料弹性变形的回复作用引起的;当胶料离开型后由于弹性恢复,而致使出现膨胀现象,但在弹性恢复过程中,分子链受到其本身的粘阻作用,需要一段时间才能恢复到平衡状态。因而在停放过程中胶料仍有进行弹性恢复,这就导致出现收缩现象。因此,半成品压出后都要经过一定时间的停放,如胎面胶不少于2小时,以允许胶料定形稳定;但不超过72小时,以防止表面粘污或出现停放变形。停放时不得互相掠夺。

13、何谓冷喂料压出?冷喂料压出机有何特点?

所谓冷喂料压出即是在压出前胶料不必须预热,直接供以冷的条状或粒状胶料。

冷喂料压出机在均造上有如下几个特点:

① 螺杆的长径比大于普通压出机,压缩比也较大;

② 机筒较普通压出机长,而在机筒的尾部加装有一般压出机所没有的加料辊;

③ 加装有抽真实装置,实行真实压出。

14、滤胶目的是什么,它与一般压出有何不同?

薄壁及质量要求高的橡胶制品及部件(如内胎)要经过滤胶,目的是胶料可塑性均匀化,除去杂质;滤胶是在螺杆滤胶机中进行的,机头装有几层金属网和机头盖,一般内胎采用44孔和30孔网各一层。质量要求高的制品,采用60孔以致80孔滤网。胶料通过滤胶机时,由于挤压而升温,为了防止胶料产生焦烧,硫磺一般在滤胶后,压出压延之前加入;丁基胶由于硫化温度较高可在滤胶前加入硫磺。滤胶机的温度不宜过高,一般机身温度35~40℃,机头95~105℃。

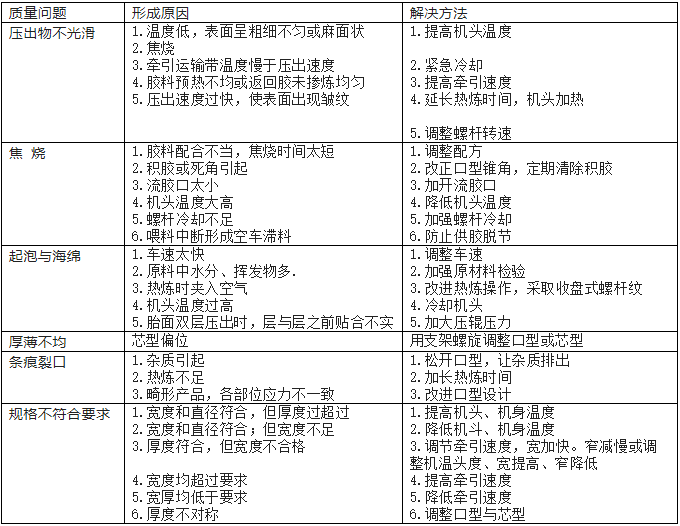

15、压出工艺质量问题及解决方法