技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

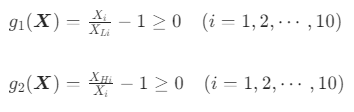

1.设计变量约束条件

取XLi 和 XHi 为设计变量的下界和上界值,有以下 20 个边界约束条件:

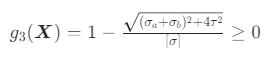

2.强度约束条件

挤出机螺杆在工作过程中的应力可分为切应力、压应力和弯应力三种,按第三强度理论计算,其强度条件为:

式中 [σ] —— 许用应力,MPa ;

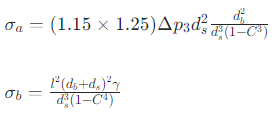

σa,σb, —— 轴向力引起的压应力和螺杆自重产生的弯应力,可由下列两式表示:

∆p3 ——挤出机机头压力降,Pa ;

C—— 螺杆冷却孔孔径与ds之比;

y—— 螺杆材料重度,N/m3 ,取 y=7.85*103

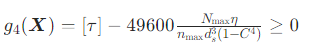

此外,螺杆还应满足扭转强度条件:

[ԏ] —— 许用切应力,Pa ;

ⴄ—— 挤出机传动效率,取 ⴄ=0.8 ;

nmax—— 螺杆最高转速, r/min ;

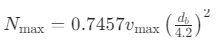

Nmax —— 挤出机最大传动功率,kM ,

vmax—— 螺杆最大圆周速度, m/s 。

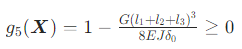

3.刚度条件

由螺杆装配条件,螺杆受力状态可简化为悬臂梁,其挠度约束条件为:

式中 G —— 螺杆自重, kg ;

EJ —— 螺杆的抗弯刚度,N ·m2

δ —— 机筒内表面与螺杆外圆面单向间隙, m 。

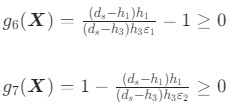

4. 压缩比条件

为使黏流态胶料能得到进一步压缩,以废除夹杂的气体,同时获得致密性制品,螺杆的塑化段要有足够的压缩比:

式中 ε11,ε22 —— 压缩比的上、下界值,它与物料有关,可由设计者选定.。

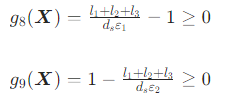

5.长径比条件

长径比是螺杆重要性能指标,加工不同物料以及对制品质量要求不同时,应选择适当的上、下界值:

式中ε1,ε2——长径比的上下界值。

6.副螺纹存在条件

g10(X)=∣θbb−θ∣−0.1K>0

7.塑化段轴向长度条件

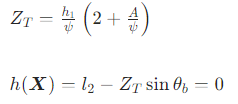

固态物料转变为黏流状态的过程是在塑化段进行的。塑化段过长容易产生热分解或焦烧现象,且令螺杆长径比变大;过短则可能

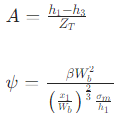

使固态来不及转为黏流态,挤出物中掺有粒状料,影响制品质量。根据 Tadmer 和 Klein 提出的基本假设,可推导出塑化段固体床分布函数 ψ 及轴向长度定量解析式:

式中ZT—— 螺杆渐变度,m;

A——螺杆渐变度,

式中 Wb —— 螺杆外圆处法向槽宽,m ;

x1 —— 塑化段起始处固体床沿螺槽法向分布;

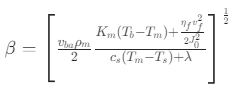

β —— 可由下式确定

式中 vbx —— 机筒沿螺槽法向分速度,m/s ;

Km—— 流体传热系数,W/(m2·K);

cs —— 固相物料比热容,J/(kg·K) ;

Tb,Tm,Ts —— 分别是机筒、流体和固体床温度,℃ ;

λ

—— 固体物料熔化潜热,J/kg ;

ⴄf—— 熔膜有效黏度, Pa·S ;

J0—— 换算系数;

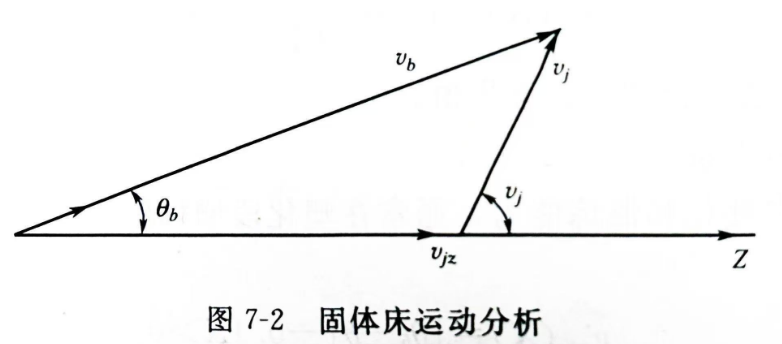

vj —— 流体速度,m/s ,可由下式计算(参见图 7-2)

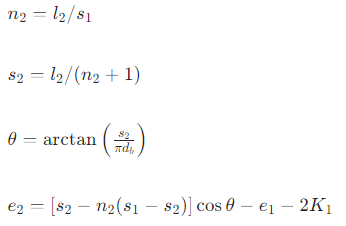

对于分离型螺杆,由 l2 可确定副螺纹几何参数:

式中 e1,e2 —— 主副螺纹法向棱宽,m ;

s1,s2 —— 主副螺纹导程, m ;

n2 —— 塑化段主螺纹导程数;

θ —— 副螺纹升角,rad ;

K1 —— 由刀具决定的尺寸,m 。

综上所述,挤出机螺杆优化设计是一个七维单目标 10 个不等式约束条件和 1 个等式约束条件的优化设计问题。