加压式捏炼机的工作过程包括防尘罩下降封合、压砣上升、投料、转子运转、压砣下降压料等步骤。根据物料批量,通常设定三次重复动作。在捏炼过程中,通过控制压砣、转子和混炼室的温度来调节物料温度。完成捏炼后,压砣上升、防尘罩上升、转子停转,混炼室翻转并排放物料。转子通常为“本伯里”型,采用碟形压砣和W型混炼室,增加工作容积并提高混炼效果。转子表面各点线速度不同,形成速度梯度,增强剪切作用。转子轴、棱峰、压砣和混炼室可根据需要通入冷却水或加热蒸汽,以优化物料捏炼效果。

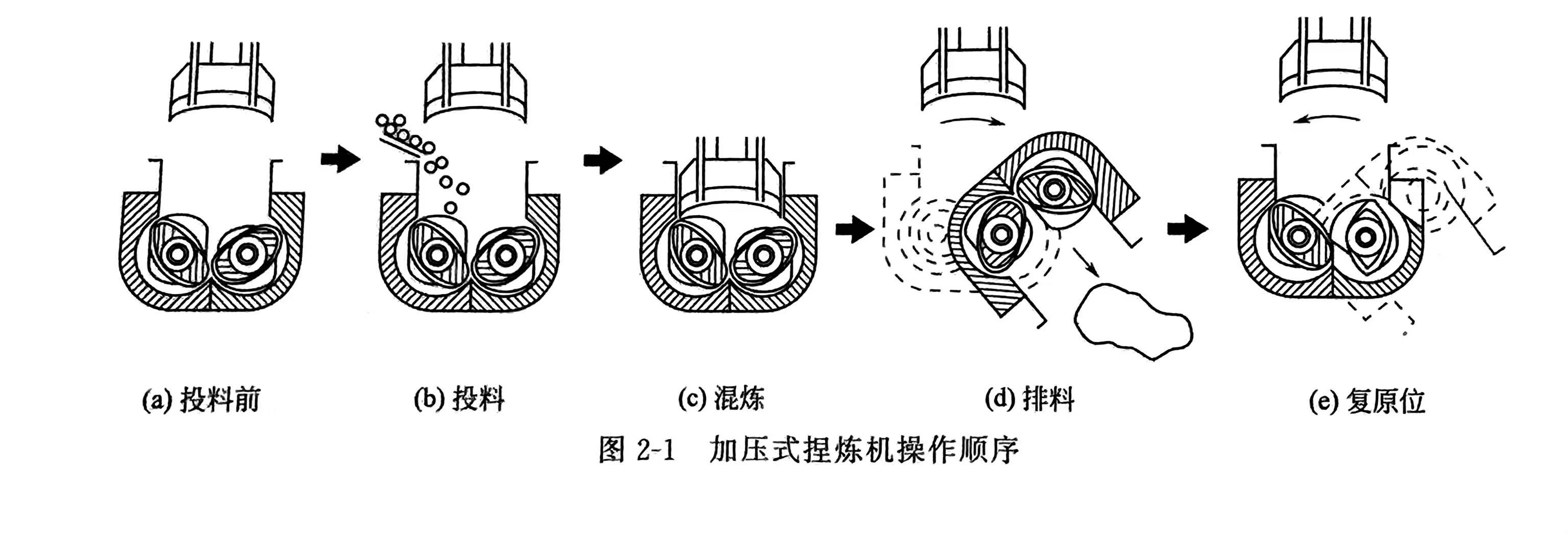

加压式捏炼机工作过程如图2-1所示。防尘罩下降封合、压砣上升、开启加料门投料(一次)后关料门、转子运转、压砣下降压料,物料捏炼到一定程度,压砣上升、转子不停,开启加料门二次投料(投入辅料),再重复上述捏炼过程。通常可根据物料(主料、辅料)投人的批量,设定三次上述重复动作。在捏炼过程中,根据工艺需要,对压砣、转子、混炼室可以分别通人蒸汽加热或通人水冷却,以控制物料温度,当物料获得充分捏炼之后,压砣上升、防尘罩上升、转子停转、混炼室翻转,达到翻转角度后,转子再次回转、将料排放干净,而后转子停转,混炼室复位,完成一次捏炼的全过程。

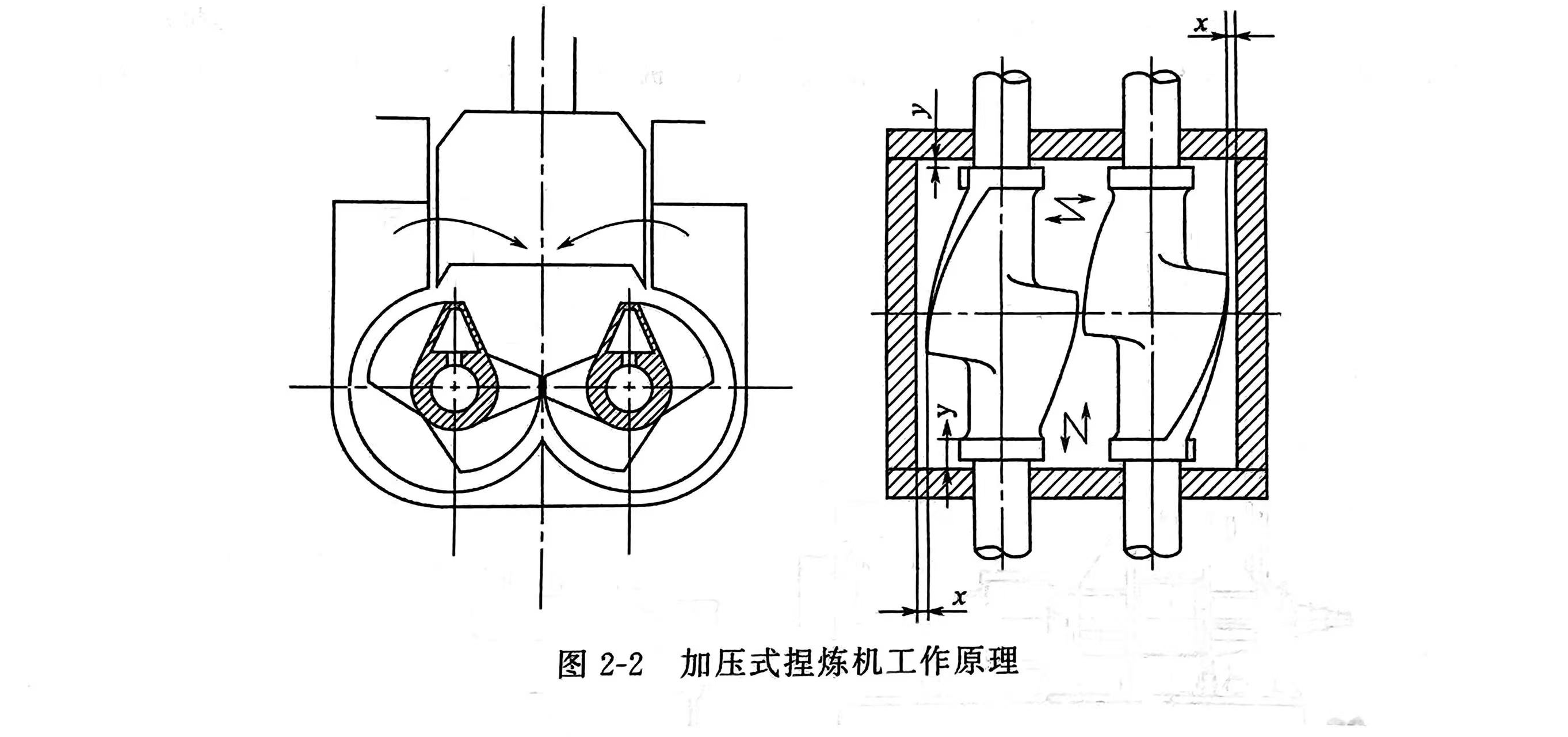

一般加压式捏炼机的转子为“本伯里”(BANBURY)型转子,属于剪切型转子,与常用的椭圆形转子的工作原理极为相似,但因采用的是碟形压砣和W 型的混炼室,混炼的效果与椭圆形转子的密炼机不尽相同。近年来,有的生产厂家将转子做成圆柱形转子(S型转子),其工作原理类似啮合型密炼机。

加压式捏炼机工作原理如图2-2所示。用倒置的碟形压砣替代了密炼机的习形压砣,这一改变使混炼室的工作容积增加了11%左右。此对捏炼转子的上方形成堆积料的空间,便于物料充分的“折卷”,而W 型的混炼室则保证在压砣作用下使物料压入转子间隙,使之受到强烈的挤压、捏合、撕拉和剪切作用,然后再经W 型混炼室底部的凸尖处将其分流,进入转子与密炼室的间隙中,再返回转子与压砣形成的堆料空间,反复数次使物料得以充分的捏炼。

为提高混炼效果,压砣做成“山”形,在其中间加一凸台。

由于“本伯里”型转子的任一截面外缘与混炼室壁之间形成了连续变化的空间,物料在其内不断地受到“挤压”“刮磨”“拉伸”及“松弛”作用,得以充分的捏炼。转子任意表面上的各点、距回转中心的距离不等,各点的线速度不相同,形成很大的速度梯度,从而使物料受到强剪切作用,加强了物料的捏炼效果。有一定速比做相对回转的转子,使物料还进行着轴向的翻卷、折卷、剪切和捏炼。转子的螺旋形曲面,推动物料不断地向中心折卷,加速了物料的捏炼过程。

转子轴及棱峰,空心的压砣和具有夹套的混合室,可以根据物料捏炼工艺需要通人冷却水(橡胶用)或加热蒸汽(塑料用)。