熔体泵主要用于将高温聚合物熔体增压、稳压后稳定送入挤出模具,减少挤出制品的公差,提高产品质量。其稳压能力优于各类挤出机,尤其在尺寸公差要求严格或原料成本高时更具价值。熔体泵与单螺杆或双螺杆挤出机联机工作时,能显著提升生产线性能与效益。在同向双螺杆挤出机与熔体泵组合的生产线中,熔体泵承担建压功能,使混炼质量与产量大幅提高,单机产量提升可降低能耗约25%。此外,熔体泵简化了挤出制品生产工艺,缩短生产周期,节省能量。通过多台挤出机向一台熔体泵供料,可实现中小型挤出机挤出大型制品的目的,生产线结构紧凑,挤出制品截面尺寸更精确且易于控制。

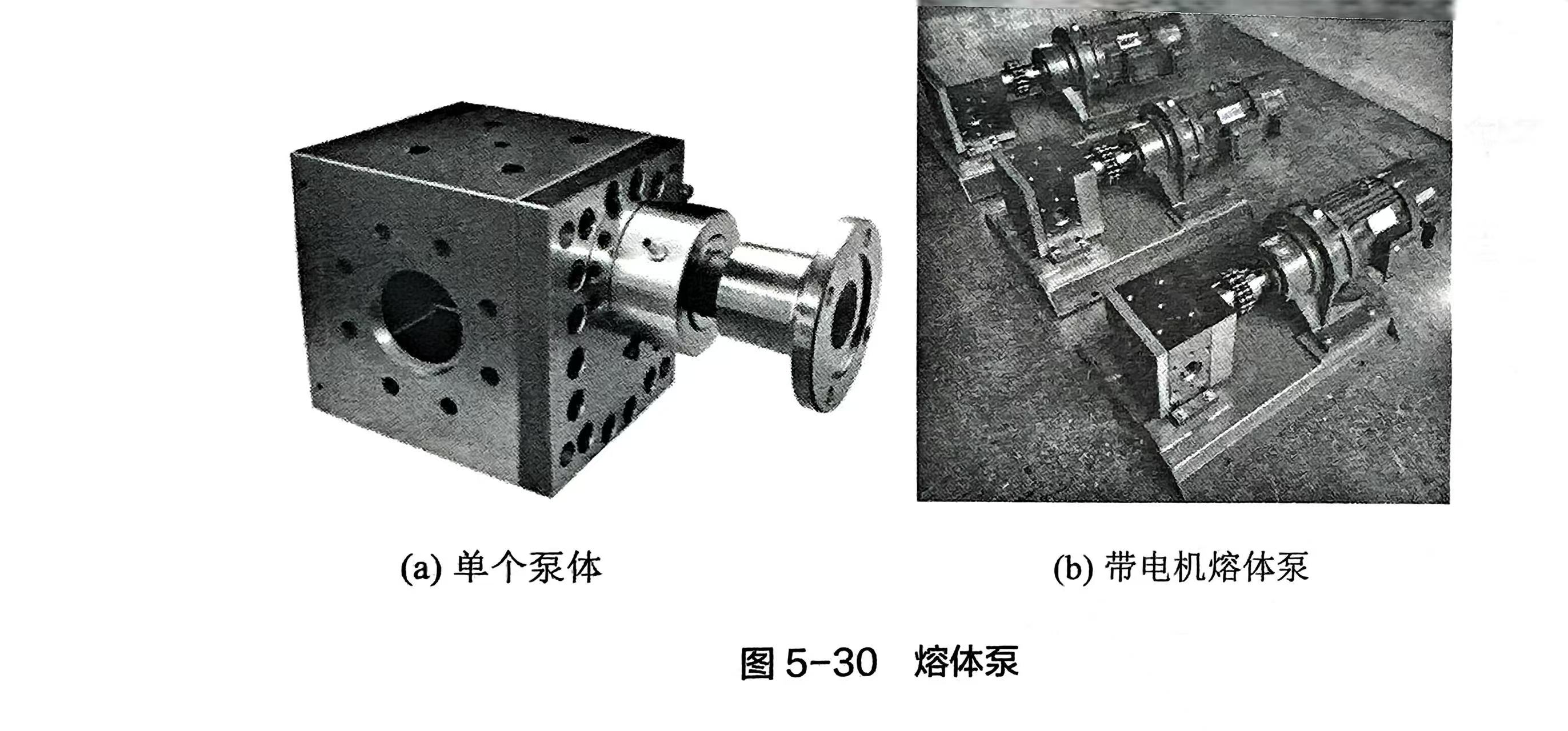

熔体泵(图5-30)最主要的功能是将来自挤出机的高温聚合物熔体增压、稳压后,流量稳定地送入挤出模具,泵出口的熔料压力受入口压力波动的影响极小。其稳压能力优于各种类型的挤出机。熔体泵能够持续地向挤出机头泵送精确

的料流量,从而减小挤出制品的公差,使单组分的物料制出更多的合格产品,当挤出制品的尺寸公差要求比较严格或制品的原料成本较为昂贵时,使用熔体泵显得更有价值。

由于熔体泵具有增压稳压和稳定流量的特性,当它与单螺杆或双螺杆挤出机联机工作时,就使整条生产线的性能优异,效益显著增加。在同向双螺杆挤出机与熔体泵组合的混炼挤出造粒生产线中,可以免除双螺杆为克服机头阻力需要具备的建压功能(建压能力差是同向双螺杆自身固有的弱点),在螺杆的有限长度内充分设置混炼功能段,让建压功能由熔体泵承担,从而使该生产线的混炼质量与产量比单独的双螺杆造粒机组大幅提高。单机产量的提高使加工每千克物料的能耗降低,一般可降低约25%。

将单螺杆或同向双螺杆挤出机与熔体泵和管、板、膜等挤出机头组合成生产线,它通过简化挤出制品生产工艺过程,缩短生产周期来实现节能。这种生产过程一般分两步进行,第一步将原料混炼造粒,第二步再用另外的设备将粒料重新加温熔融后挤成制品。这两步之间将熔料冷却至常温然后再加温至熔融态挤出,其中伴随着大量的能量耗费。而应用熔体泵的挤出设备,将传统挤出工艺过程中这部分可观的能量节省下来,从而实现高效、节能。

应用熔体泵,可以在挤出生产线中使用多台挤出机同时向一台熔体泵供料,熔料经熔体泵汇合、增压、计量后供给机头而挤出制品。使用这种配置可以实现用中小型挤出机挤出大型制品(大口径管材、宽幅板、宽幅膜等)的目的。这种配置的生产线结构紧凑、占地面积小;挤出制品的截面尺寸更精确且控制容易。