技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

1.传动箱布置

双螺杆挤出机的传动箱由减速和转矩分配两大部分组成。其结构布置大致有两种形式:一种是将减速部分和转矩分配部分明显地分开,即所谓分离式;另一种是将两者整合在一起,即所谓整体式。

(1)分离式 分离式传动结构的减速部分、转矩分配部分各自独立,中间用联轴器(花键)连接起来。这种布置形式的特点是可采用标准减速器,因而简化了转矩分配部分结构,但占用空间较大。

(2)整体式 整体式传动结构将减速部分和转矩分配部分整合在一起,此结构的最大特点是结构紧凑,应用得较广。

2. 传动方案

对双螺杆挤出机的传动方案总的要求是:不仅要能实现规定的螺杆转速与范围、螺杆旋转方向、均匀的转矩分配和合理的轴承布置,而且能降低齿轮载荷、抵消或减小传动齿轮的径向载荷、传递更大的转矩(功率)与轴向力、延长轴承的使用寿命和方便装配与维修。目前常用的传动方案有内齿传动、双合(外)齿轮传动和多驱动传动三种。

3. 止推轴承布置

双螺杆挤出机工作时,由于螺杆末端处熔体静压力及沿螺杆轴向附加动载的存在,致使螺杆承受很大的轴向推力作用,而该力最终由传动箱中的止推轴承承受。一般止推轴承的承载能力与其直径有关,直径越大,承载能力越大。但在双螺杆挤出机上使用的止推轴承,其直径受到两螺杆中心距的限制,从而造成既要承受巨大的轴向推力,又不能选择大直径的推力轴承的矛盾。目前解决这一矛盾的常用方法就是将同规格的几个小直径的止推轴承串联成止推轴承组使用,由几个止推轴承一起承受轴向力。

常用于双螺杆挤出机的止推轴承组有油膜止推轴承组、以碟簧作弹性元件的滚子止推轴承组、以圆柱套筒作为弹性元件的止推轴承组三种类型。

使用止推轴承组来承受轴向力,要解决的一个核心问题是必须使每个止推轴承承受的载荷均匀相等,否则工作时由于受力不均,而使其中个别超载的止推轴承首先被破坏,并连锁性破坏其他止推轴承,造成整个止推轴承组不能正常工作,其后果可能使两根螺杆发生轴向相对位移,导致螺棱接触碰撞,甚至损坏螺杆,每个止推轴承受载均匀与否,同止推轴承组的设计、止推轴承的制造精度、止推轴承间弹性元件的设计与制造精度、各支撑零件的制造以及装配精度等因素有关。由于双螺杆挤出机止推轴承组是在有限的安装空间、大的轴向力、高的运转速度、不良的散热等苛刻条件下工作,因此它们应具有低的摩擦功耗和较长的工作寿命,而这又与推力轴承及弹性元件的设计、制造精度、材质、热处理工艺及工作时的润滑状态等有关。

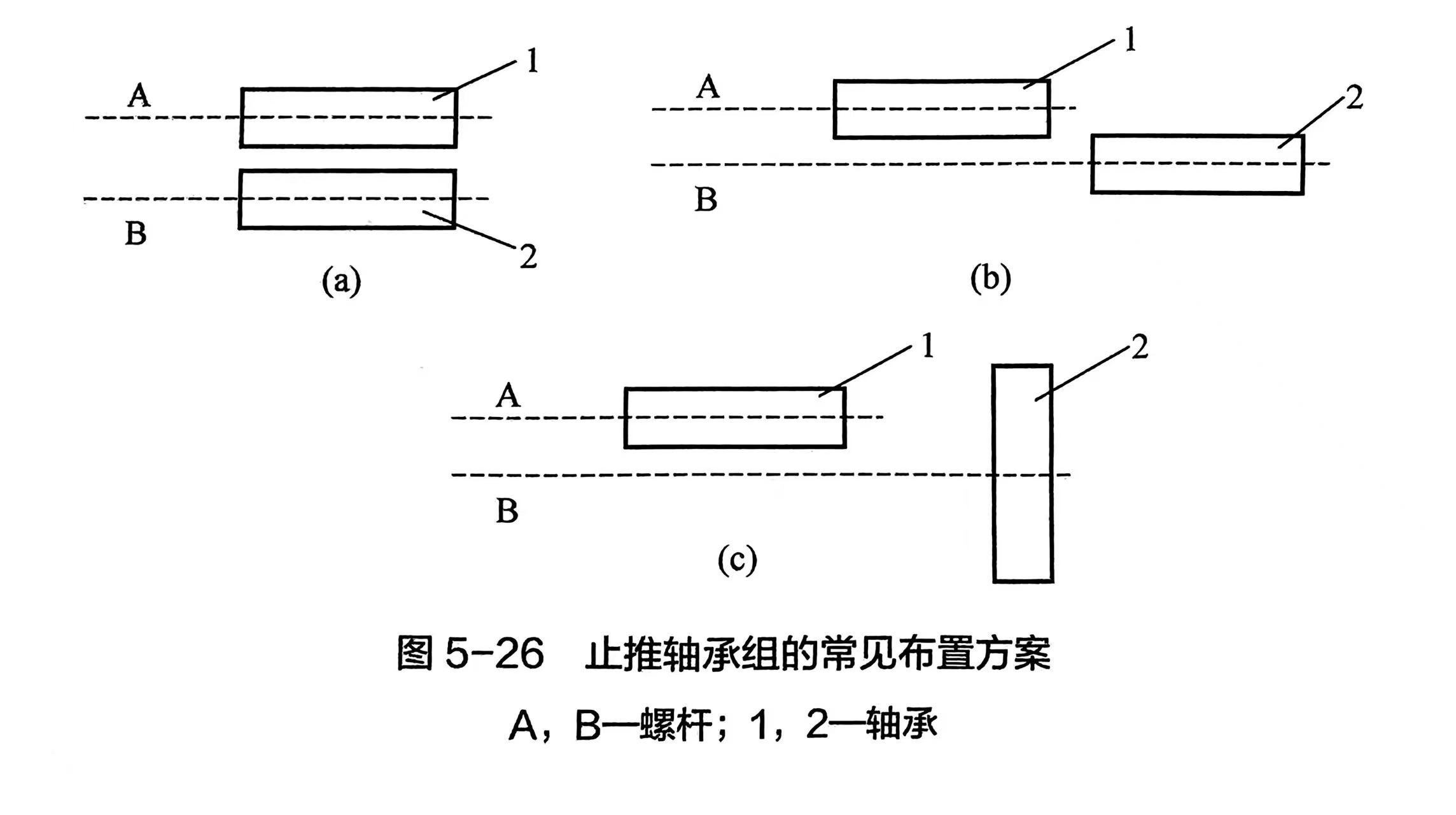

几种可能的轴承系统布置方案如图5-26所示。

(1)两个推力轴承组的并列布置如图5-26(a)所示,由于两根轴上的推力轴承组相邻,其外径只能小于两轴间的距离,因此所选推力轴承组的外径最小,承報能力也最小,故通常不被采用。

(2)两个推力轴承组的错列布置 如图 5-26(b)所示,由于两个推力轴承组沿轴向错列布置,因而每根轴上的推力轴承组的外径可选择大些,只要不与另一根轴相接触即可,故可承受较大的轴向载荷。另外,由于每个推力轴承和所用的弹性元件(圆柱套筒式)都一样,因此,两根螺杆在相等的轴向力作用下,其刚度一样,变形一样,轴向位移也一样,不含发生两根螺杆的螺棱相碰撞的问题。

(3)一个推力轴承组和一个大直径推力轴承的错列布置 如图5-26(c)所示,大直径推力轴承的直径不受两轴间距离的限制,在非常紧凑的传动箱中可以传递大转矩,且螺杆能承受较大的轴向力。