技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

双螺杆挤出机的工作原理与单螺杆挤出机完全不同、差异很大,即便同是双螺杆挤出机,类型不同其工作原理也有所不同。

一方面物料在单螺杆挤出机中的输送主要依靠物料与机简之间产生的摩擦力,而双螺杆挤出机为正向输送,有强制将物料推向前进的作用。另一方面,双螺杆挤出机在两根螺杆的啮合处还对物料产生剪切作用。例如,当螺杆同向旋转时,一根螺杆的螺齿像楔子一样伸入另一螺杆的螺槽中。因此物料基本上不能由该螺槽继续进入邻近的螺槽中去,而只能被迫地由一根螺杆的螺槽流到另一根螺杆的螺槽中去。由于螺杆继续转动而反复强迫物料转向,使物料受到良好的剪切混合作用。如果螺杆是反向旋转的,则部分物料随着螺杆轴向旋转,在通过两根螺杆中间时就像通过两辊的辊隙,所以剪切效果会更好。

双螺杆挤出机的工作原理同样包括物料的输送与压缩、熔融塑化、排气、混合和均化等内容。如前所述,物料在熔融塑化前必须压实,以利于排气、传热、加速熔融塑化及得到密实的制品。物料在双螺杆挤出机上的压实主要通过控制双螺杆压缩比、在螺杆上设置反向螺棱元件和反向捏合块等方法实现。物料的熔融塑化机理和单螺杆相似,热量来源于外部的加热与内部摩擦的剪切热两个方面,但两者所占的比例有所不同,这里介绍几种以物料输送机理为主的双螺杆挤出机工作原理。

1. 啮合型异向旋转平行双螺杆挤出机

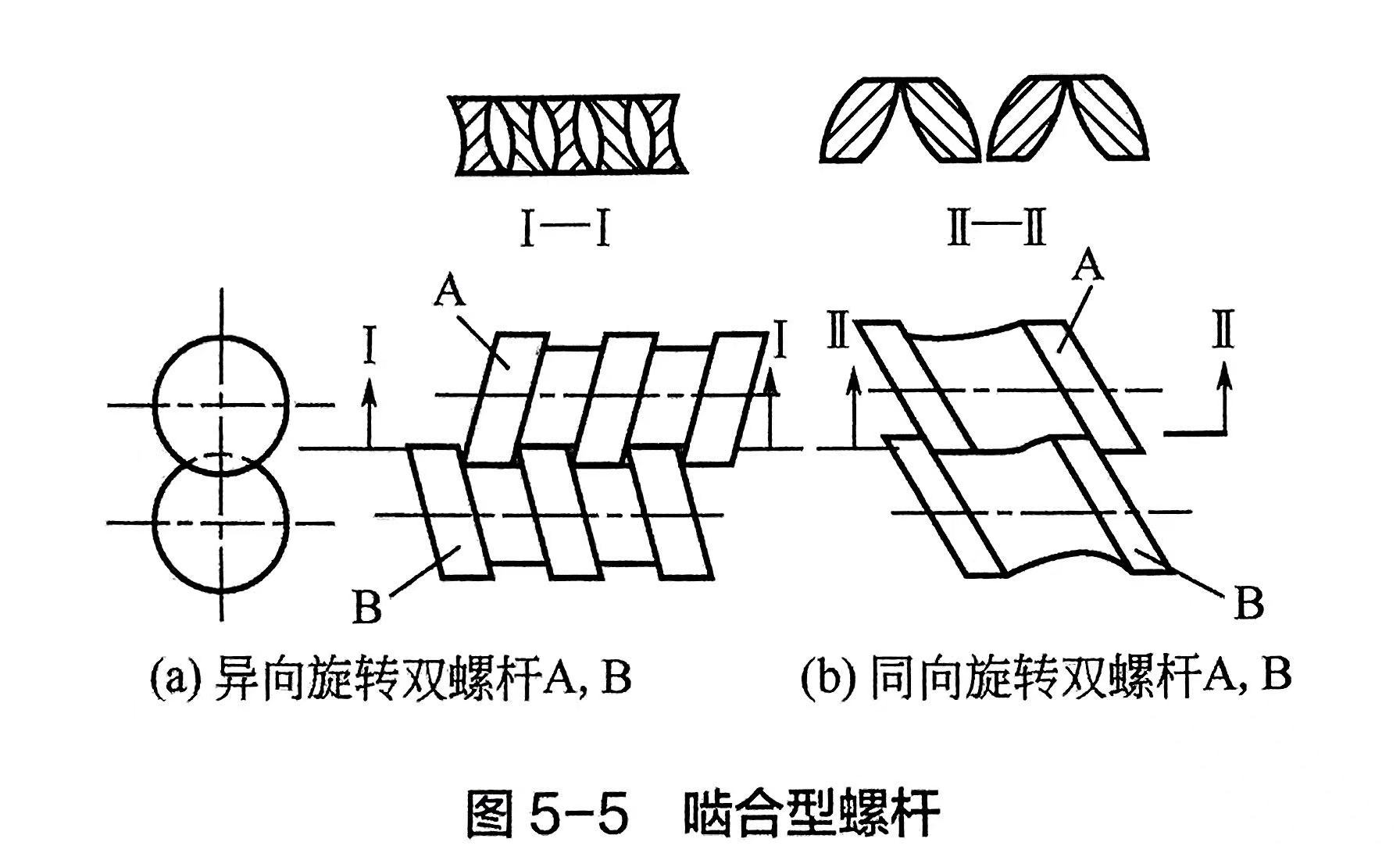

对于封闭型(即共轭)的啮合区,如图 5-5所示,连续的螺槽被相互分隔封闭的“C”形室,随着螺杆的旋转,各“C”形室物料沿着螺杆轴线向机头方向移动,螺杆每旋转一周,物料在“C”形室中推进一个导程。物料的轴向移动与其自身的流变特性无关,即物料的摩擦性质和黏度对输送特性没有影响,这种输送称为强制输送,亦称正位移输送。由于封闭,正位移输送过程中没有漏流和压力流,因而具有最大的输送能力,但是,各封闭的“C”形室中的物料因没有通道进行交换和混合,所以混合性能较差。另外,由于“C”形室间互不相通,压力将随各螺槽中物料的多少而增加或减少,使机头出口处容易出现压力和产量的波动。

对于开放型(即非共轭)的啮合区,如图5-5(b)所示,其螺槽在纵向存在开放通道,或者在纵向、横向皆存在开放通道,这将丧失一定的正位移输送能力,但由于各“C”形室中的物料能通过这些通道进行充分的混合与交换,所以具有良好的混合性能。

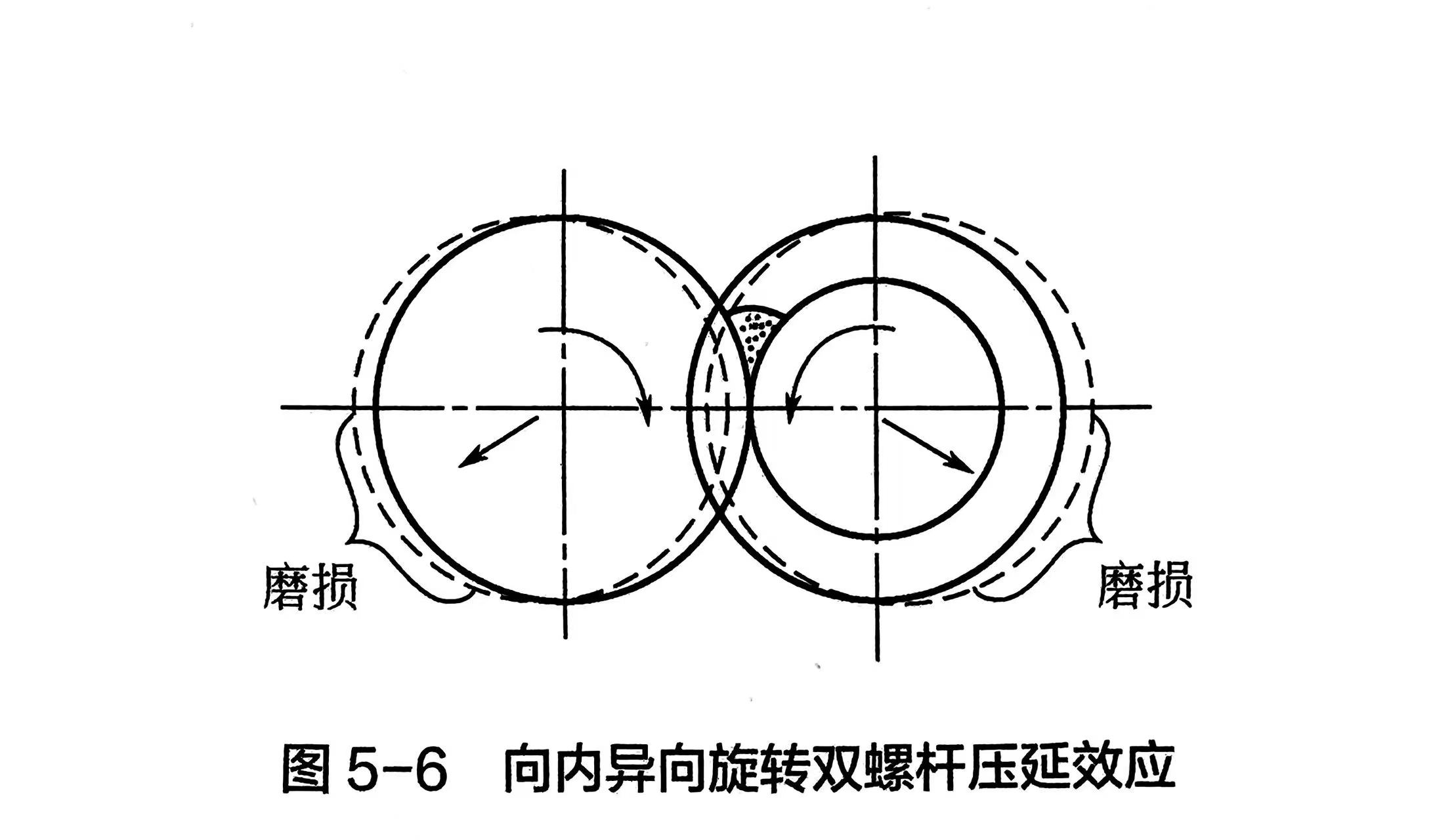

物料随螺杆的旋转在通过啮合区的间隙时,对螺杆产生巨大的分离力使进入间隙的物料产生辊压和剪切作用,这种作用称为“压延效应”,如图5-6所示。这种“压延效应”一方面提高了物料的塑化、混合质量;另一方面又容易加剧螺杆与机筒的磨损,且螺杆转速越高,磨损越严重。因此,啮合型异向旋转平行双螺杆挤出机的螺杆转速n较低,一般低于 60t/min。不难看出,向内异向旋转双螺杆“压延效应”较向外异向旋转更严重,这也是啮合型向内异向旋转双螺杆挤出机在实际生产中很少应用的重要原因。