挤出工艺中冷却螺杆的主要目的是提高固体输送率和控制制品质量。通过调节机筒和螺杆的温度,使物料对机筒的摩擦系数与对螺杆的摩擦系数的差值最大化,从而获得最大的固体输送率。同时,冷却螺杆均化段有助于控制物料塑化,实现低温挤出,稳定制品质量,特别是防止热稳定性差的物料过热分解。冷却螺杆的长度和方式应可调节,以适应不同需求。料斗座的冷却则防止物料在加料口“架桥”,并保护推力轴承和减速箱免受热量影响。

挤出工艺中冷却螺杆有以下两个目的:

① 获得最大的固体输送率。由固体输送理论可知,固体输送率与物料对机筒的摩擦系数和物料对螺杆的摩擦系数的差值有关,即物料与机筒的摩擦系数越大,其与螺杆的摩擦系数越小。因为通常物料对钢的摩擦系数是随温度升高而增大的。因此,可以针对不同种类的物料(甚至是同种物料而牌号不同),通过控制机筒和螺杆在固体输送区的温度而使物料对机筒的摩擦系数与物料对螺杆的摩擦系数的差值最大,以获得最大的固体输送率。

② 控制制品质量。经验证明,若将螺杆的冷却孔开设至均化段进行冷却,则有利于对物料塑化的控制、实现低温挤出和稳定制品的质量,尤其对防止热稳定性差的物料(如 PVC等)过热分解是有利的。但产量会降低,而且冷却水的出水温度越低,产量越低,这是因为冷却螺杆均化段会使接近螺杆表面的物料黏度变大而不易流动,相当于减小了均化段螺槽的深度。

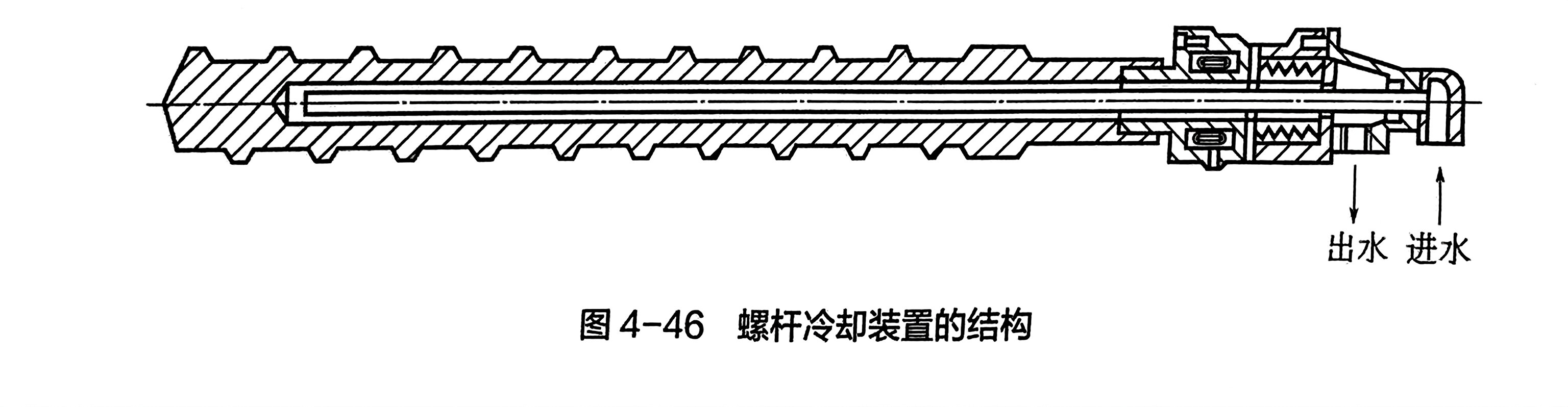

螺杆冷却长度应能进行调节,以适应不同的冷却要求,其办法是通过固定的或轴向可移动的塞头或不同长度的同轴管使冷却水限制在螺杆冷却孔的某一段范围内。也有用油或空气作为冷却介质的。油和空气的优点是不具有腐蚀作用,温控比较精确,也不易堵塞管道,但大型挤出机的螺杆用水冷却效果较好。

通常,对直径为65mm 以下的螺杆不设冷却装置,主要是由于机筒的热容量较小,而螺杆的螺槽浅、料层薄,故易对温度进行控制。另外,冷却孔的开设还将导致螺杆强度降低。

(3)料斗座的冷却装置 加料口段的物料温度不能太高,否则会在加料口产生所谓的“架桥”现象,使物料不易加入,为此,必须冷却料斗座。此外,冷却料斗座还能阻止挤压系统的热量传递至推力轴承和减速箱,防止润滑介质因温度过高导致黏度过低而破坏润滑条件,从而保证它们的正常工作。料斗座多用水作为冷却介质。