技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

滚塑成型又称旋转成型。其方法是将定量的液状、糊状或粉状树脂原料加入模具中,通过对模具的加热及纵横向的滚动旋转,使树脂熔融塑化,并借助于双轴旋转及树脂的自身重力的作用,均匀地布满模具型腔整个表面,待冷却定型后脱模,即可得到中空制品。习惯上对用液状或糊状树脂为原料的成型称旋转浇铸又称搪塑成型,只对粉状树脂原料的旋转成型称滚塑成型。

滚塑成型设备较简单,投资少,最适合于制作大型中空制品的成型,可生产形状比较复杂的制品。制品厚度比较均匀,废料少,几乎无内应力,因而也不易发生变形、凹陷。目前已生产出40m3以上的超大型储罐及形状复杂长度为6~8m的小型游艇等。所有的热塑性树脂粉料都可以滚塑成型,粒状树脂则需粉碎后使用,如PE、PP、PC、PA等。

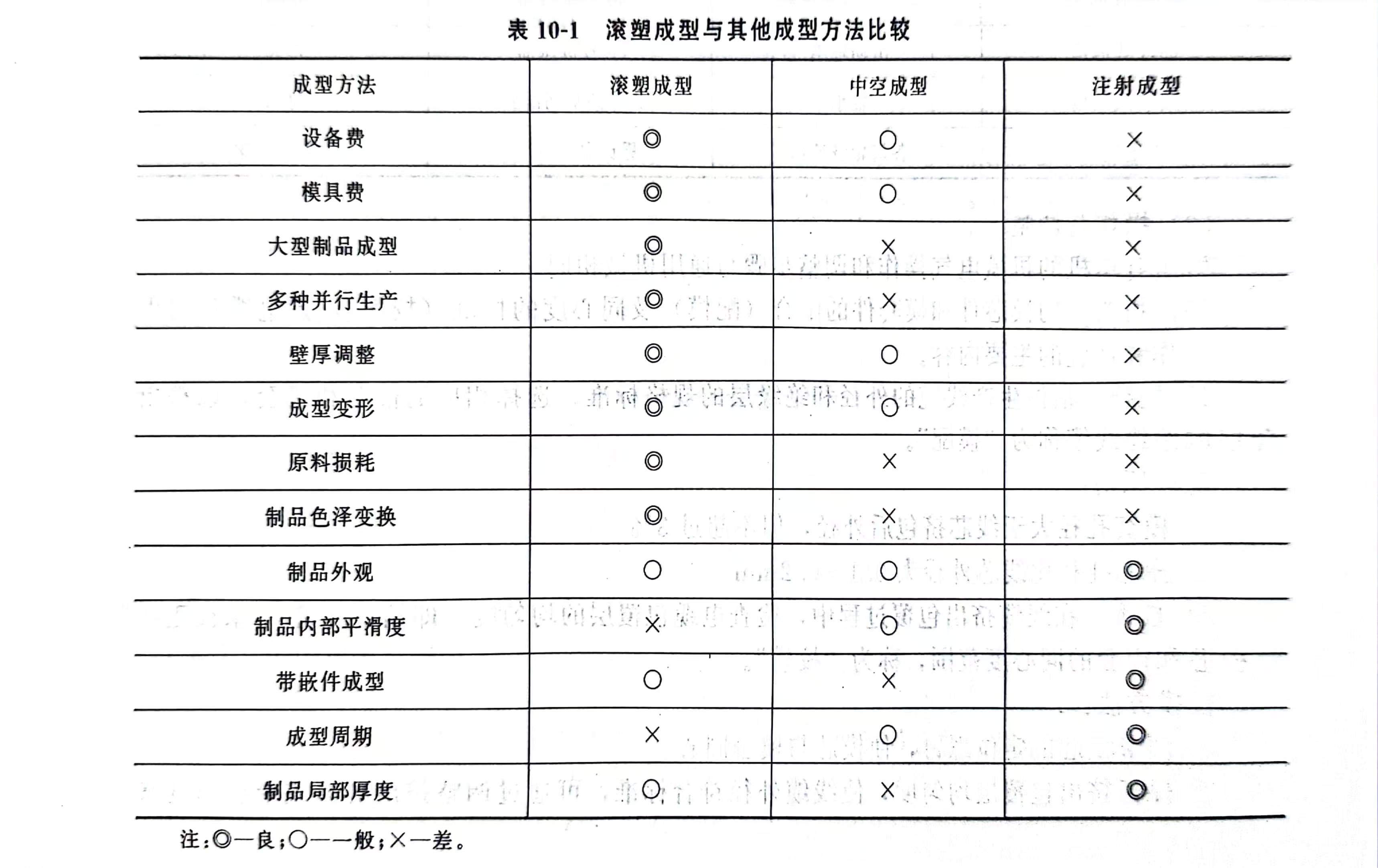

目前,国外滚塑成型用的树脂已形成系列,并扩展到交联和热固性树脂领域,其制品正向大型化发展,制品结构向复合、增强方面发展,设备向自动化、高速化方面发展。滚塑成型不同于注射成型及中空成型,其特点如表10-1所示。

滚塑成型设备生产的制品可广泛应用在化工方面:做各种包装容器(桶、罐、槽等)。食品方面:啤酒桶、蓄水槽。民用方面:橱窗模特、异型导管、游艇等。近年来,热固性及热塑性增强塑料在滚塑成型上得到应用,可以成型工业上用的大型容器及其管件等制品。

(1)分类

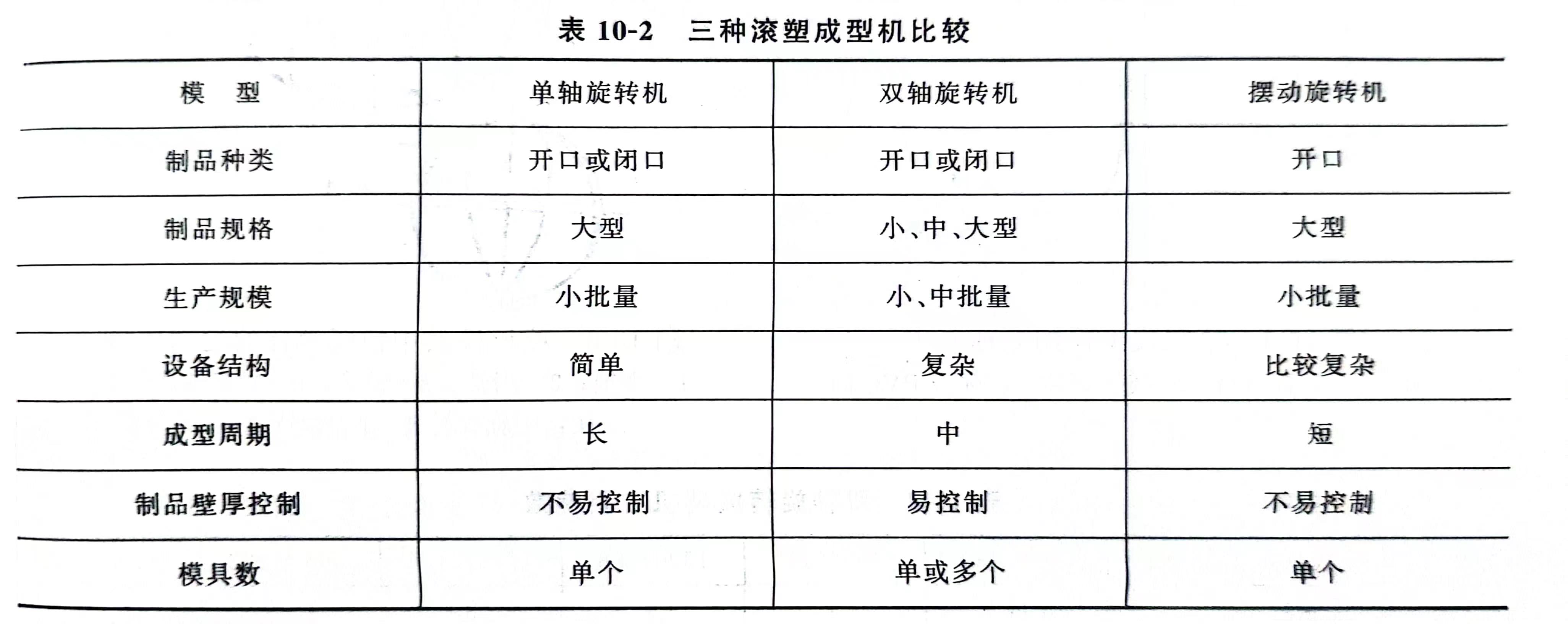

滚塑成型机按模具的旋转方式不同大致分三种类型(表10-2)。

1)单轴旋转成型机 即一根轴带动模具沿一个方向旋转成型。此法设备结构简单,但成型周期较长,且壁厚不易控制。适合做管状制品。

2)双轴旋转成型机即主轴与副轴同时按不同方向(双轴间一般成90°)带动模具旋转成型。此法温度控制容易,产品壁厚较均匀,精度好,是比较广泛使用的机型。

3)摇动旋转成型机 是一单轴旋转但可以通过架子两头上下移动来获得双轴旋转的效果。很适合做超大型制品的成型。但此法温度不易控制。

(2)工作原理

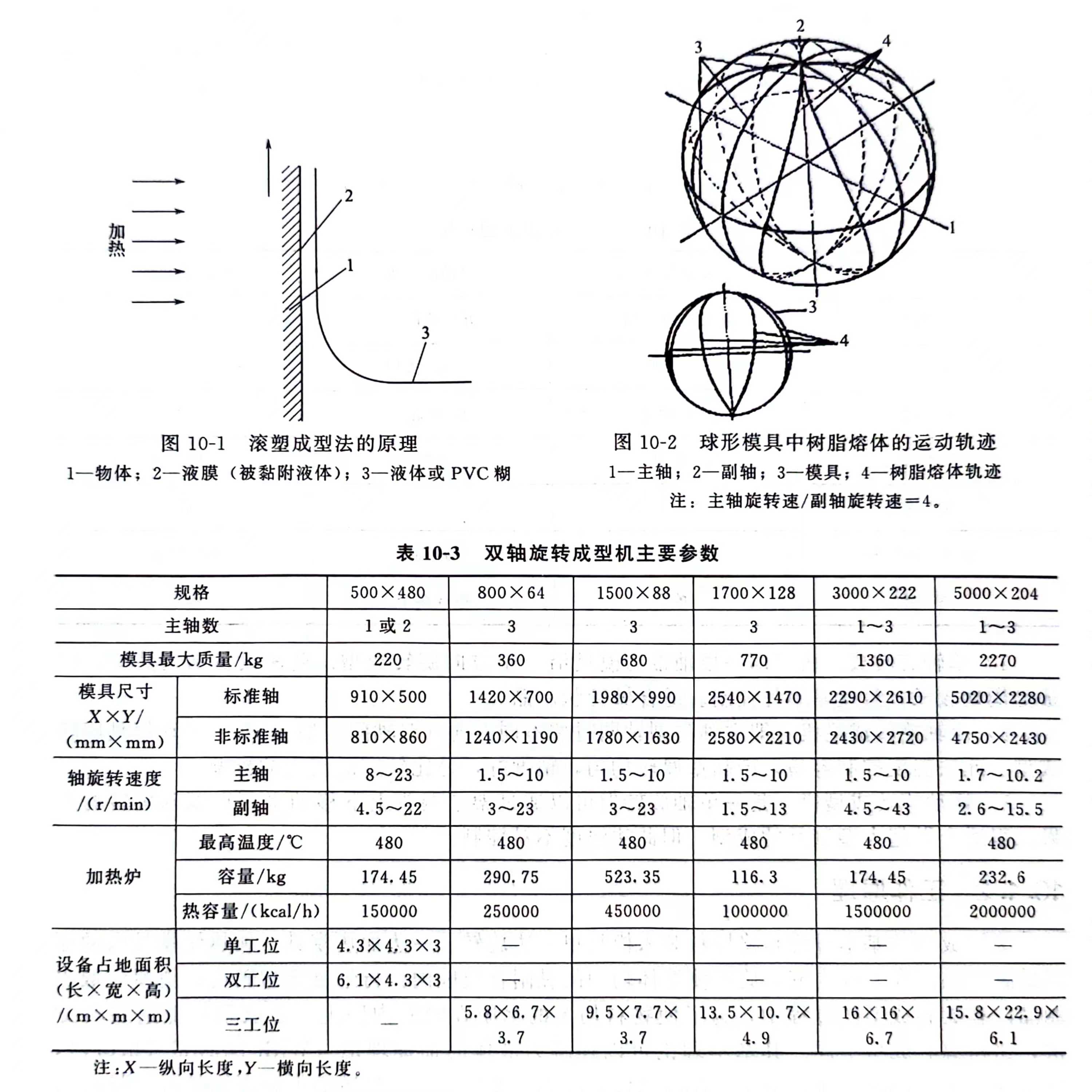

滚塑成型的基本过程是将原料装入模具里一边旋转、一边加热模具。加热使模具内的原料熔融并黏附在模腔内壁,旋转使熔体均匀的黏附在模腔内,再经过冷却固化,脱模而取出制品。在旋转成型的过程中,为了使物料均匀的黏附在模腔内壁上,必项采用低速旋转方法,这与离心成型不同。其基本理论可以理解为液体的抽提理论(With DrawalTheory),即浸泡于液体中的物体表面上,随着物体提起来的速度和液体黏度而形成液体被膜。假如液体是聚氯乙烯糊,在外界加热模具时被膜就形成聚氯乙烯膜,如图10-1所示。

滚塑成型法与离心成型法的主要区别在于被浸泡的物体往上抽提速度的快慢,快则属离心成型;慢则属滚塑成型。滚塑成型时,模具旋转缓慢,使树脂原料始终保持在模具的下部,先熔融的树脂沿着模具的旋转轨迹逐渐地黏附在模腔壁上,其典型的树脂流动轨迹如图10-2所示。从图中不难看出,能否得到壁厚均匀的产品,关键在于选择适当的主副轴的旋转速度比。

滚塑成型由四个过程组成:装料合模、加热塑化、冷却定型和开模取产品。为了提高产量,降低成本,人们设定了多工位成型机,如单工位、双工位、三工位、四工位、六工位等。一般来讲,中、小制品生产多采用3~4工位成型机,大型制品则多采用1~2工位成型机,如表10-3所示。