技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

关键词:氯丁橡胶;三元乙丙橡胶;共混;混炼;加工性能

氯丁橡胶(CR)具有优异的耐老化和自增强性能,但一般在70~90℃发生黏流态转变,与工业生产上的开炼机混炼温度接近,混炼时容易黏辊,薄通困难,以至配合剂在CR中不容易分

散,造成硫化胶的喷霜和物理机械性能的波动,对于低硬度制品尤其明显。混炼加工是橡胶最重要的加工工序之一,同时也是高能耗的加工工序。

所以,胶料具备适宜的混炼工艺性能是减少混炼胶批次性和降低不必要能耗的关键。

多种橡胶的并用有利于弥补单一橡胶材料性 能的不足。为了改进CR的混炼工艺性能,通常将CR与天然橡胶(NR)、顺丁橡胶(BR)或者三元乙丙橡胶(EPDM)并用-7。但NR和BR的

耐热、耐臭氧老化性能较差,并用后会降低CR的耐老化性能。EPDM在较宽的温度范围内可保持分子链的柔性和弹性,具有优良的耐老化性能,但自黏性和互黏性差。CR与EPDM并

用可保持 二者的性能优势,工艺性能上能够互补。以往CR与EPDM的共混研究主要集中在填充剂、相容剂和EPDM相结构尺寸对CR/EPDM硫化胶性能的影响等方面,对共混胶的混

炼工艺性能的研究未见系统深入的报道。本工作研究了不同共混比下的CR/EPDM共混胶随温度变化的黏弹性以及混炼薄通工艺性能,以期在改善低硬度CR的混炼工艺性能方面有实际指导意义。

一:实验部分

1.1 原材料

CR,牌号为 Baypren 126;EPDM,牌号为 BunaEPG3850。加工助剂StruktolWB212,高相对分子质量的脂肪酸酯和中等活性填料的混合物;均匀剂Struktol

60NSF,芳香烃、环烷烃和脂肪烃组成的混合物。其他助剂均为橡胶工业常用品。

1.2试样制备

基本配方(质量份)

CR母炼胶:CR100,氧化镁4.0,硬脂酸1.5,防老剂ODPA1.5,防老剂 IPPD 1.0,促进剂 ETU 1.2,Struktol WB 212 2.0,半补强炭黑N77420,陶土15,邻苯二甲酸二辛

EPDM母炼胶:EPDM100,硫黄1.8,硬脂酸1.0,古马隆树脂5.0,Struktol60NSF4.0,防老剂 IPPD1.0,防老剂MB1.0,高耐磨炭黑N33030,石蜡油30,促进剂CBS1.5,促进剂ZEDC0.5,促进剂DPG0.2。

混炼CR母炼胶:称取500gCR,于20~40℃在威伯伦WBL-160型6寸开炼机上薄通塑炼3次,依次加入硬脂酸、StruktolWB212、氧化镁、防老剂、促进剂、炭黑、陶土和邻苯二甲酸二辛酯,薄通5次出片。

EPDM母炼胶:称取300gEPDM,于20~ 40℃在炼胶机上薄通塑炼5次,依次加入古马隆树脂、均匀剂、硬脂酸、防老剂、促进剂、硫黄、炭黑和石蜡油,薄通5次出片。

CR/EPDM共混胶:在不同共混比(质量比) 下,于20~40℃先将EPDM母炼胶和约1/4的 CR母炼胶在炼胶机上包辊薄通5次,再加入剩余 3/4的CR母炼胶薄通3次,加入5.0份氧化锌,薄通5次出片。

1.3分析与测试

门尼黏度用台湾高铁测试仪器有限公司生产的CT-7080S2型门尼黏度仪按CB/T 1232-1992测试,温度分别取60,75,90℃。 混炼特性在(60±3),(75±3),(90±3)℃

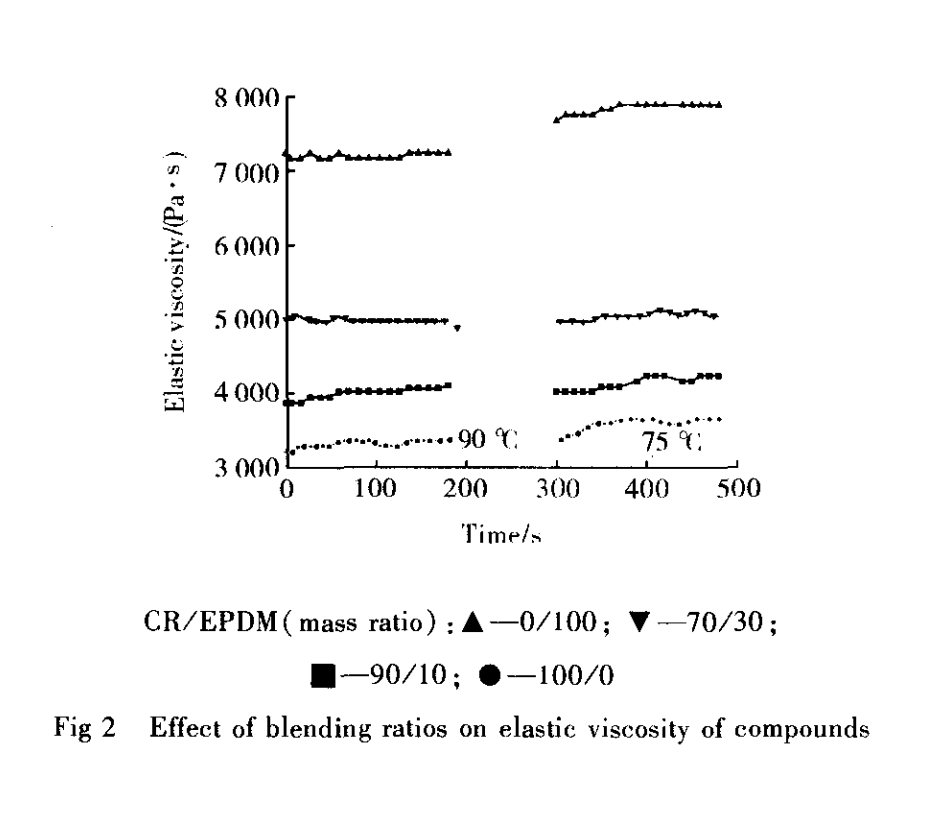

下在威伯伦生产的WBL-160型炼胶机上将胶料以0.6~0.8mm的辊距薄通,割胶打三角包操作5次,观察胶料的黏辊情况。加工性能取5g左右胶料在美国Alpha科技公司生产的2000型橡胶加工分析仪(RPA)上

试验,设定应变为0.5deg,频率为100cpm,90℃下恒温3min,2min内降温至75℃恒温3min, 测定胶料的弹性模量和弹性黏度随时间和温度的 变化情况。

二:结果与讨论

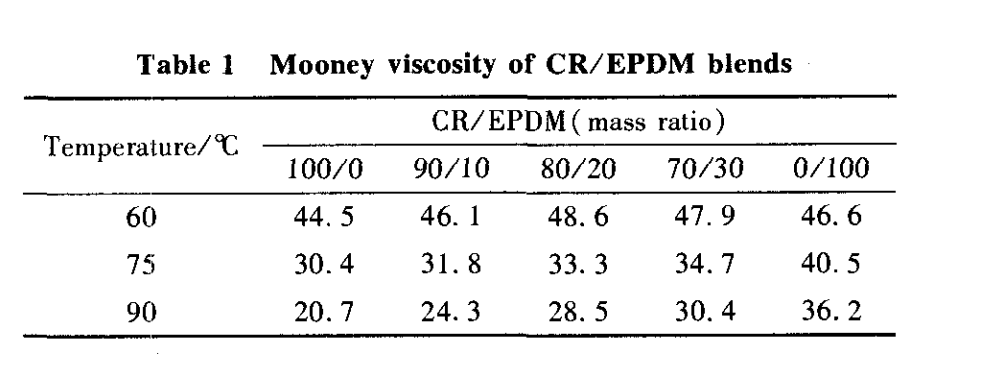

2.1CR/EPDM共混胶的的门尼度

从表1可见,随着温度的升高,所有胶料的门尼黏度都有不同程度的降低,EPDM用量越大, CR/EPDM共混胶的门尼黏度下降幅度越小。在一定温度下,胶料处于哪一种状态,除了与

其中的增强剂和软化剂及其橡胶分子的相互作用有关外,橡胶分子结构尤其是橡胶分子的极性、相对分子质量大小及其分布亦有较大影响。这些因素也影响着胶料处于高弹态的温度范围。由于

CR分子结构具有极性,温度对其相态的影响很大。在较低温度下,CR处于弹性状态,温度较高时,部分CR变为塑性状态,成为弹性态和塑性态并存的粒状态,这时胶料的门尼黏度小,容易

发生黏性流动。EPDM具有不饱和度低和非极性等特点,可在较宽的温度范围内保持弹性状态,其 状态对温度敏感性相对较低。EPDM的加入,降低了共混胶料的温度敏感性,提高了胶料的弹性

状态温度,从而使共混胶的门尼黏度随温度升高而下降的幅度减缓,并且随着EPDM并用量的增加影响程度越明显。

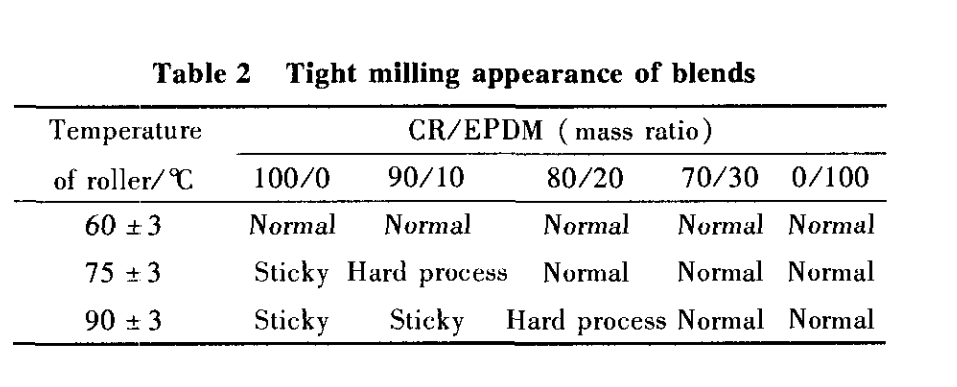

2.2CR/EPDM共混胶的混炼特性

橡胶的开炼机混炼特性可分为4种状态。其中,最适于橡胶的混炼和配合剂分散的状态是橡胶能自动进入辊筒间隙,既有塑性流动又有适当的高弹形变,并以弹力挤压辊筒而紧密包辊。另一种状态是橡胶过于

柔软,导致缺乏弹力或机械强度过低而出现黏辊现象。辊温是影响开炼机混炼最主要的因素之一。

从表2可见,当辊温较低时,不同共混比的CR/EPDM共混胶能够薄通出片、不黏辊;随着温度的升高,纯CR比CR/EPDM共混胶更早出现 薄通困难、黏辊现象;随着EPDM并用量的增加,既使在更高辊温下,

共混胶也容易薄通出片、不黏辊,当CR/EPDM为80/20、辊温在75℃以下时,共混胶可达到正常的弹性状态,顺利进行薄通操作。

CR的混炼特点是混炼生热大,易焦烧,即使加入加工助剂,在辊温较高时也容易黏辊。在70~90℃辊温下,粒状态的CR强度低,容易黏附开炼机辊筒。另外,只有胶料的强度大于胶料与辊筒的黏附力才能容

易进行薄通和出片操作。EPDM的加入减缓了CR变为粒状态的趋势,使胶料保持弹性状态的较高强度;同时,EPDM的自黏性和互黏性差,有利于降低共混胶与金属辊筒的黏附力,从而明显改善了胶料的混炼

操作性能;当 EPDM用量较大时,即使在较高温度下也能顺利 进行薄通操作。

2.3CR/EPDM共胶的加工性能

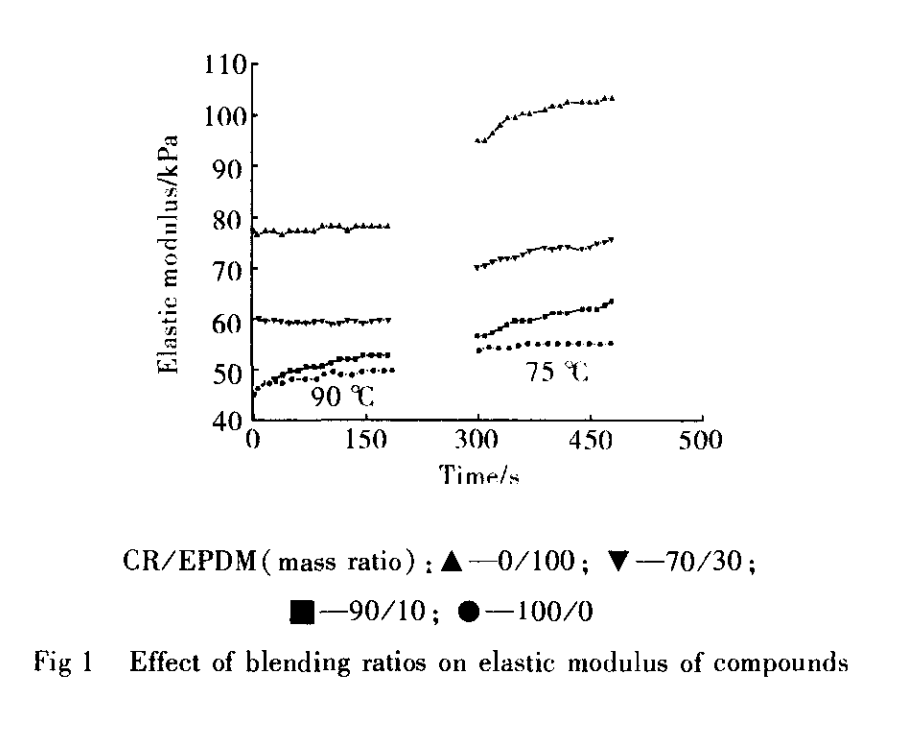

由图1、2可见,在相同温度下,CR/EPDM共 混胶的弹性模量和弹性黏度随着EPDM用量的增加而增大;在相同共混比下,CR/EPDM共混胶的弹性模量和弹性黏度随着温度的升高而下降。CR/EPDM共混胶料

的弹性模量和弹性黏度的变化趋势与其门尼黏度随温度的变化趋势以及胶料在开炼机上的混炼薄通情况有着很好的对应关系。

胶料的弹性模量和弹性黏度随着温度的变化 趋势直观反映了胶料对

温度敏感性的不同和所处状态的变化趋势。胶料处于弹性状态时,橡胶大分子链缠绕在一起,在应力作用下,产生一定的弹性变形和黏性流动。温度越低,分子链缠绕越牢固,越不容易产生黏性流动,弹性模量

和弹性黏度越大;随着温度的升高,橡胶大分子热运动加剧而解开缠绕,容易产生黏性流动,弹性模量和弹性黏 度减小。

3结论

a)胶料的门尼黏度随温度升高而降低,其中 纯CR胶料的下降趋势比纯EPDM和CR/EPDM更为迅速;随着EPDM并用量的增加,CR/EPDM共混胶料的门尼黏度随着温度的升高而降低的趋势减缓。

b)由于CR和EPDM分子链对温度的敏感性不同,通过CR与EPDM共混改进CR的混炼工艺性能具有较好的效果。当CR/EPDM为80/20、辊温在75℃以下时,共混胶可处于正常的弹性状态,有利于进行薄通操作。

c)在相同温度下,随着EPDM并用量的增加,CR/EPDM共混胶的弹性模量和弹性黏度增大,CR/EPDM共混胶加工性能的改善程度更明显。