技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

橡胶的塑炼工艺

1、胶料为什么要塑炼?塑炼的目的有哪些?

橡胶具有良好的弹性,但这种弹性能给制品生产带来极大的困难,如果不首先降低生胶的弹性,在加工过程中,大部分机械能就被消耗在弹性上,且不能获得需要的形状橡胶;加工工艺对生胶可塑性有一定要求,例如混炼一般需要门尼粘度在60左右,擦胶要求胶料门尼粘度在40左右,否则无法顺利操作,有些生胶很硬,粘度很高,缺乏基本的必需工艺性能——良好的可塑性。为了满足各项工艺要求,必须进行塑炼,使生胶在机械、热、化学等作用下切断分子链,降低分子量,使橡胶暂时失去弹性而变成柔软的可塑的塑炼胶;可以说,生胶塑炼是其他工艺过程的基础。

生胶塑炼的目的在于:一是使生胶获得一定的可塑性,使之适合混炼,压延、压出、成型,硫化以及胶浆,海绵胶制造等工艺加工过程的要求;二是使生胶的可塑性均匀化,以便制得质量均匀的胶料。

2、生胶经塑炼后,其物理化学性质有什么变化?加工工艺对生胶的可塑性有什么要求?过大或过小有何不好?

生胶经塑炼后,由于受着强的机械力作用和氧化作用,橡胶的分子结构和分子量都会发生一定的变化,因而物理化学性质也会发生变化;表现在:弹性降低、可塑性增加、溶解度增大、橡胶溶液的粘度降低,胶料的粘着性能提高。但随着生胶可塑性增大,硫化胶的机械强度降低,永久变形增大,耐磨耗和耐老化性能都降低,因此生胶的塑炼只对橡胶的加工过程有利,而对硫化胶的性能不利。

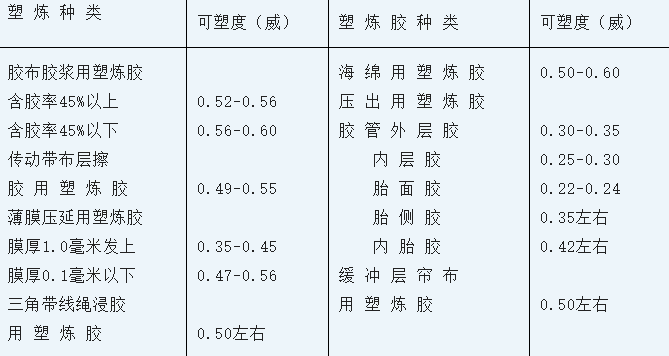

生胶的可塑性要求适当,过大或过小都会产生不好的效果。生胶的可塑性过大,会使硫化胶的物理机械性能降低,影响制品的使用性能;生胶的可塑性过低,则会造成工艺加工困难,使胶料不易混炼均匀;压延,压出时半成品表面不光滑;可塑性如果不均也会造成胶料的工艺性能和物理机械性能不一致;因而,橡胶加工工艺对生胶的可塑性都有一定的要求;一般来说:供涂胶、浸胶、刮胶和制造海绵胶等用的胶料,要求可塑度较高;要求物理机械性能高,半成品挺性好的胶料及模压用胶料,可塑性宜低;压出胶料的可塑性度则介于两者之间。以下是常用塑炼胶的可塑性。

3、确定生胶的塑炼程度时要考虑哪些因素?

生胶的塑炼程度主要是根据各种工艺和制品对塑炼胶的可塑性要求来确定的。生胶的可塑性是关系到制品整个制造过程进行的难易,直接影响到硫化胶的物理机械性能及制品使用性能的重要性质;因而把生胶的可塑性作为塑炼胶的主要质量标准,也作为确定生胶的塑炼程度的工艺标准。塑炼就是要求制造具有适当可塑度的塑炼胶。在实际生产中对生胶的塑炼要适可而止,在保证满足工艺加工过程需要的前提下,尽量避免作过度的塑炼。

在确定生胶的塑炼程度时,同时也要考虑到生胶具有初始可塑性,不同的生胶其可塑性大小不同;因此要根据其初始可塑性大小来确定其是否在进行塑炼和塑炼程度。如软丁苯胶、软丁晴以及恒粘、低粘系列的标准胶,它们的门尼粘度在60以下,可塑性较大,这些生胶就不需要进行塑炼或需轻微塑炼。塑炼胶制成混炼胶后,可塑度在有一定的增加,在确定生胶的可塑度时也必须考虑这个因素的影响。

4、可塑度的测定方法有哪些?各是如何表示的?

胶料的可塑度有测定通常采用的方法有三种:威廉氏法、门尼粘度法和德费硬度法。

① 威廉氏法是根据试样在两平行板间受负荷作用所发生的高度可塑变化来确定,测定时将直径为16毫米,高10毫米的圆柱体试样在70℃温度下,先预热30分钟,然后在两平板负荷(5公斤)下压缩3分钟。除去负荷后在室温下经3分钟恢复。然后根据高度的压缩变形量及除掉负荷后的变形恢复量,来计算试样的可塑度P。

P=(h0-h2)/ (h0+h1)

式中:ho—试样原高

h1—试样压缩3分钟后高度

h2—去掉负荷恢复3分钟后的高度。

如果:h2=h1=0 则P=1为绝对流体

h2=ho 则P=O是绝对弹性体

故威氏可塑度的取值范围在0-1之前,数值越大表示可塑度越大。

② 门尼粘度法是根据试样在一定温度,时间和压力下,在转子和模腔之间变形时所受的扭力来确定可塑度。测量结果用门尼粘度表示。符号为ML1+4100℃.其中M为门尼粘度,L为测量时采用大转子,数字分别表示在100℃下预热1分钟。转子转动4分钟时所取读数。门尼粘度值在0-200之间,数值越大,则可塑度越大。

门尼粘度法还可简便地侧出胶料的焦烧时间

③ 德费硬度法是根据标准试样在一定温度和时间内压至规定高度所需要的重荷(克)来确定。数值范围在0-2000之间,数值越大表示可塑性越低。

5、生胶塑炼获得可塑性的基本原理是什么?

橡胶的可塑性与其分子量有着密切的关系。分子量越小,粘度越低,则可塑度越大,生胶在塑炼可分塑度增加是通过分子量的降低来获得的,因此,塑炼的基本原理就是:橡胶在氧、热和机械力等因素的作用下,分子链发生断裂,大分子变小,分为量降低,因而使其弹性降低,塑性增加。橡胶塑炼一般是将生胶置于炼胶中进行扎炼,其机理可归纳两方面:一是机械作用使分子链断裂,二是氧的作用使分子链氧化裂解。橡胶在塑炼过程中以下两种情况同时存在,在低温时以机械作用为主,高温时以氧化作用为主。

6、影响橡胶塑炼效果的因素有哪些?

塑炼过程实质上是橡胶的大分子断裂,大分子链由长变短的过程。因此,塑炼效果与分子链断裂的影响因素有关。影响因素如下:

① 机械力的作用:塑炼时,生胶在塑炼机械剧烈的拉伸、挤压和剪切力作用下,分子链被拉直,致使分子在中央部位发生断裂。机械力主要对分子量大的部分起作用,对分子量小的部分不起作用。因此在机械力作用下,橡胶的平均分子量变小,分子量分布变窄,但下降一定程度时,再经塑炼,分子量分布变化就不大了。

② 氧的作用:氧在橡胶塑炼过程中起着重要作用,其作用有两方面:一是稳定由机械力切断所生成的游离基,二是直接使橡胶的分子链产生氧化断链。

③ 静电作用:在塑炼中,生胶和辊筒之间的摩擦产生静电,并在生胶表面形成很高的电压,通过与辊筒表面的放电作用而产生电火花,致使邻近处空气中的氧活化,变为原子态氧和臭氧,结果加速橡胶分子的氧化断链反应。

④ 热的作用:热对塑炼效果具有重要影响、以天然胶为例:在低温时(110℃以下)塑炼效果不随升温而增大,而相反减少。在高温时(110℃以上),温度升高,塑炼效果增加。温度对塑炼效果的影响曲线是“V”形的,中间范围(110℃)塑炼效果最低,其他橡胶也一样,只是由于特性不同,最低塑炼效果的温度范围不同,但塑炼温度——效果曲线基本形状是相似的。

⑤ 化学塑解剂的影响:化学塑解剂即化学增塑剂,是通过化学塑解作用用来使橡胶增加塑性的。在塑炼中添加一些化学塑解剂,能提高塑炼效率,其作用原理与氧相似,但本身不参加反应,也不会被消耗。在塑炼晨常常加促进剂M,DM,这时,它们就是起化学塑解剂的作用。

7、各种塑炼设备的塑炼原理及其优缺点。

生胶塑炼通常可以用开炼机,密炼机或连续密炼机等设备进行。

① 开炼机塑炼:将生胶置于开炼机辊筒之间,借助辊筒的剪切力作用使橡胶分子链受到拉伸断裂,从而获得可塑性。用开炼机塑炼属低温塑炼,塑炼胶质量好,收缩小,适用于胶种变化多和耗胶量少的工厂;比较灵活,投资较少,但生胶效率低,操作条件差。

② 密炼机塑炼:生胶在密炼中受高温和强机作用产生剧烈氧化,使分子链断裂而获得可塑性。与开炼机比较,机械作用复杂,生胶在密炼室中不仅在转子与密炼室之间受剪切力和摩擦力作用,而且还受上顶栓的外压,属高温塑炼,塑炼效果大,操作较安全。密炼机塑炼的胶料可塑性比较均匀一致,生产能力大,劳动强度低,耗电少,选用于耗胶量大、胶种变化少的工厂。但胶料会受到高温氧化裂解作用,使硫化胶的物理机械性能有所下降。

③ 连续密炼机:与密炼机大致相同,特点是产率高,而且连续化,耗电少,连续密炼机塑炼时由于螺杆旋转,产生强烈的机械搅拌和剪切作用,同时温度迅速升高(150℃—180℃),产生高温度氧化作用,使生胶分子链断裂,从而获得塑炼效果。

8、开炼机塑炼的工艺条件

① 辊温:尽可能低,通常宜控制在45—55℃以下,采用塑解剂时,辊温可适当高些(70—75℃)。

② 辊距:辊距越小,塑炼效率越高。因此,宜采用较小的辊距。

③ 塑炼时间,一般不宜超过20分钟。因为经过一段时间塑炼,生胶温度逐渐升高,生胶变得较软,从而使塑炼效率降低。

④ 辊速和速比:辊速大生产效率高,但操作不安全,速比越大,剪切力越大,塑炼效率越高,但速比太大,胶温下升得快,而且电机的负荷大。因此一般控制在1:1.25-1:1.27之间为宜。

⑤ 装胶容量:装胶容量过大时,存在辊筒上的堆积胶过多,胶料不能进入辊缝中,塑炼效果差。装胶容量可根据开炼机规格确定(V=KDL),合成胶塑炼时生热较大,装胶容量应比天然胶少。

9、密炼机塑炼应掌握的工艺条件

① 转子转速:转子转速快,塑炼效率高,可以缩短时间,应尽可能选用快速密炼机。

② 温度:一般控制在140-160℃为宜,丁苯胶控制在140℃以下。温度太低达不到预期效果,太高易产生解或凝胶。

③ 时间:密炼机塑炼以氧化作用为主,随时间的增加,塑炼效果增加。因此可根据塑炼胶的塑炼要求来确定塑炼时间,但丁苯胶和丁晴胶的塑炼时间过长会产生凝胶,可塑度反而会降低,因此要严格控制它们的塑炼时间。

④ 装胶容量:装胶容量过小,生胶会密炼室中打滚,不能得到有效的塑炼;容量过大,生胶如密炼室中得不到充分搅拌,而且电机负荷过大。通常最适合胶容量为密炼室容积的50-70%。

⑤ 上顶栓压力:密炼机塑炼时上顶栓必须加压,以增加对胶料的剪切力,压力过小,不能使胶料压紧,减少对胶料的剪切力作用,但压力过大,又会造成设备负荷过大。