分离型螺杆由于附加螺棱形成的固、液相分离而没有固体床破碎,温度、压力和产量的波动都比较小,排气性能好,由加料段的槽深渐变至均化段的槽深,而液相螺槽槽深由零逐渐加深,当固体床全部消失时,液相螺槽变至最深,然后再突变过渡至均化段的螺槽深。从理论上这样就能使固相始终保持与机筒的最大接触面积,因而具有较高的熔融能力。这种螺杆加工比较方便,但由于液相螺槽到达均化段时很深,故用于直径较小的螺杆时有强度不够的危险。

1:分离型螺杆的特点 这种螺杆具有塑化效率高,塑化质量好,由于附加螺棱形成的固、液相分离而没有固体床破碎,温度、压力和产量的波动都比较小,排气性能好,名义比功率低,适应性强,能实现低温挤出等特点。

2: 分离型螺杆的发展 尽管BM螺杆具有以上特点,但也存在一定问题,第一是由于主副螺棱螺距不等给加工制造带来很多困难,且由于它的固体床宽度是由宽变窄,因此不能自始至终保持固体床与机筒内壁之间的最大接触面积而获得来自机筒壁的更多热量,从而使熔融能力受到限制;第二是固体床在宽度方向要发生形变,如果设计不当,即固体床因熔融而发生的宽度减少与固相螺槽宽度的减少不一致,有可能引起螺槽堵塞而产生挤出不稳定现象。

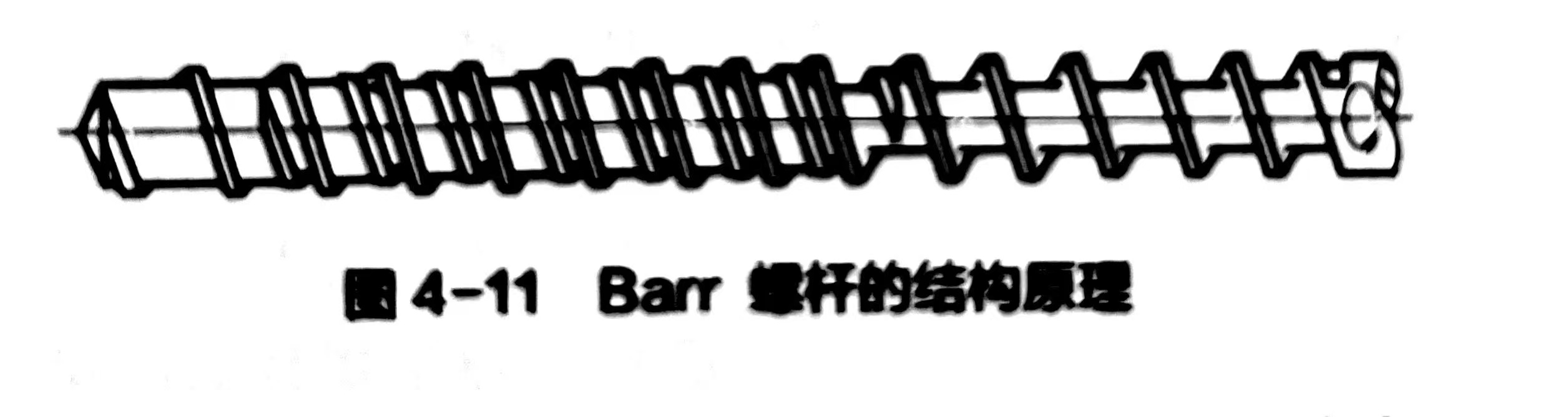

针对BM螺杆的这一缺点,人们研制出所谓Barr螺杆,如图4-11所示。这也是一种分离型螺杆,它与BM螺杆的不同之处是主副螺棱的螺距相等,固相螺槽和液相螺槽的宽度自始至终保持不变。固相螺槽由加料段的槽深渐变至均化段的槽深,而液相螺槽槽深由零逐渐加深,当固体床全部消失时,液相螺槽变至最深,然后再突变过渡至均化段的螺槽深。从理论上这样就能使固相始终保持与机筒的最大接触面积,因而具有较高的熔融能力。这种螺杆加工比较方便,但由于液相螺槽到达均化段时很深,故用于直径较小的螺杆时有强度不够的危险。

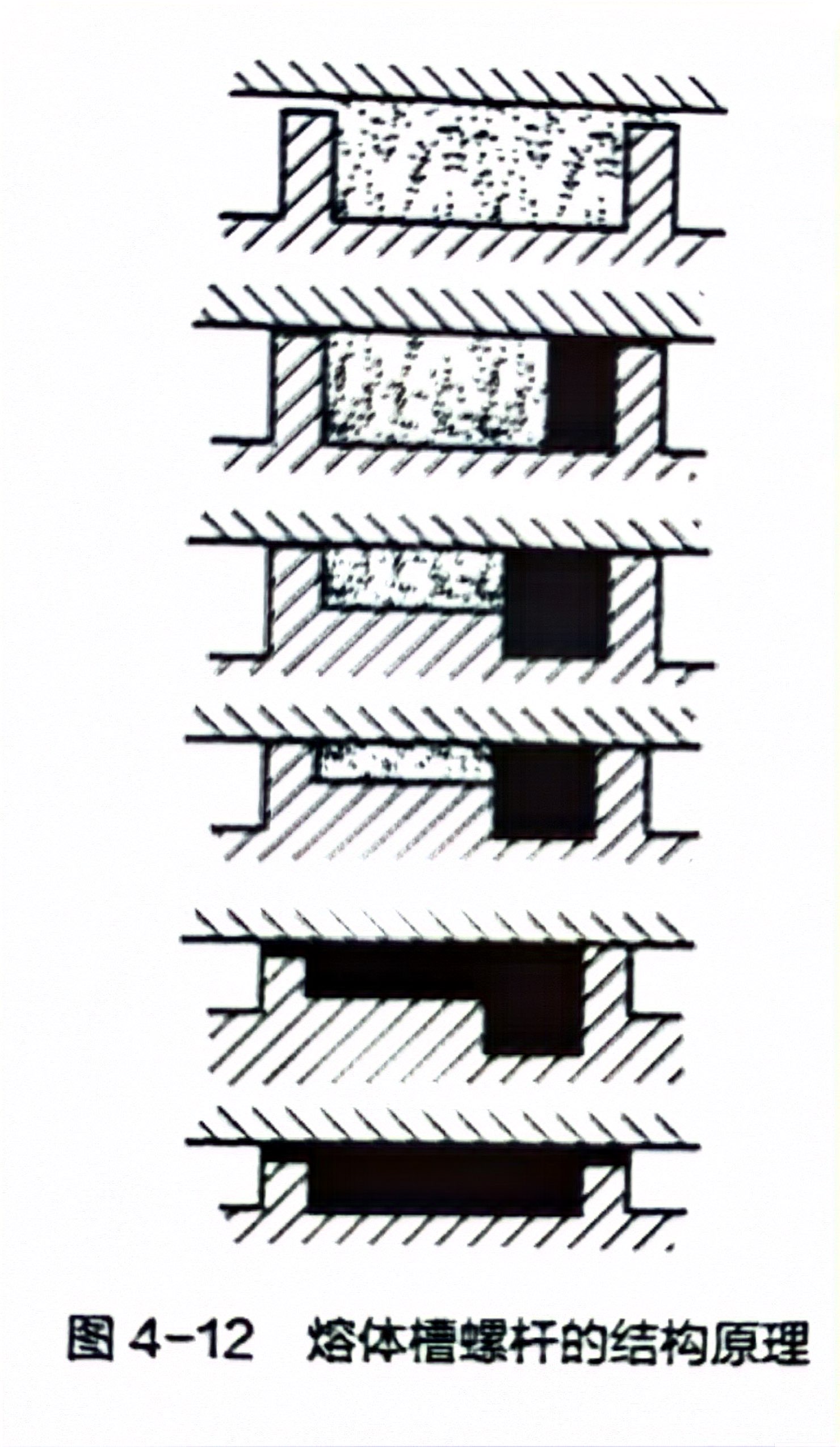

属于分离型螺杆的还有熔体槽螺杆,如图4-12所示。它是在熔融开始并形成一定宽度熔池处的下方螺槽内再开设一条逐渐变深、宽度不变的附加螺槽,一直延续到均化段,再突变过渡至均化段螺槽深度。原螺槽的其余部分宽度保持不变而深度渐变至均化段螺槽深。当熔池形成后,熔体便沿着这一条深而窄的附加螺槽送至均化段。

这种螺杆的特点是液相螺槽窄而深,与机筒接触面积小,得到的热量少,受到的剪切小,对实现低温挤出是有利的。而固相螺槽宽且保持不变,能保持与机筒内壁的最大接触面积,可以获得来自机筒壁较多的热量,故熔融效率高。此外,由于这种螺杆取消了一条在螺杆中把固、液相分开的附加螺棱,螺槽有效宽度增加了,因此,输送效率也得到提高。这种螺杆加工较方便,但仍然会出现固体床破碎的可能和螺杆强度不够的危险。