技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

促进剂大部分都是粉状物质,在配合剂中用量较少。用开炼机混炼时很难达到熔点,粉状促进剂即可适用。为了防止粉尘飞扬所引起的损耗,便于混人分散,可将促进剂加工成疏松球状或颗粒状;亦可用2%~3%矿物油包覆;

或用4%~8%油和硬脂酸盐作分散剂进行预处理;或制成20%~25%促进剂母炼胶供用。

促进剂在胶料中必须混合均匀,并分散良好,特别是电线电缆用胶料,否则会影响硫化胶性能。

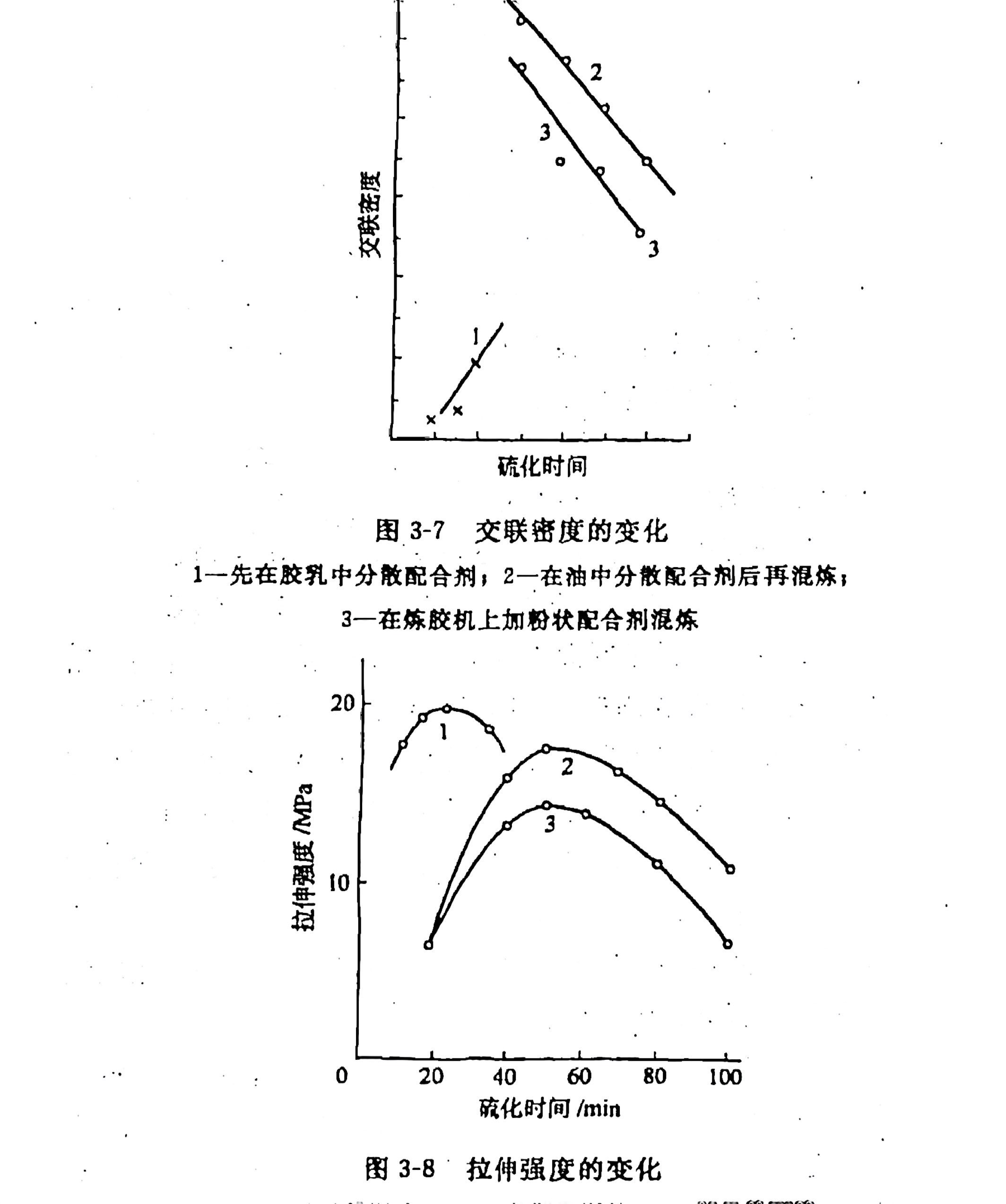

促进剂分散状态对混炼胶硫化和硫化胶处理性能有一定影响。例如采用三种混炼方法制备聚异戊混炼胶(促进剂为CZ):①先在胶乳中分散,再做成干的薄胶片;②把配合剂分散在油中,再用炼胶机混炼;③用炼胶机混炼粉状配合剂。结果表明,分散度以①为最佳,②次之,③为最差。三种胶料交联密度的变化和拉伸强度的变化分别如图3-7和图3-8所示。

如图3-7所示,促进剂分散良好(曲线1),则硫化速度快,交联均匀;促进剂分散较差(曲线2,3),则硫化反应速度较慢,且交联不均匀。因此,它们的拉伸强度也有显著的差别(如图3-8 所示)。

不同类型促进剂的分散性能不同。一般来说,促进剂M易于分散,DM较难分散,而次磺酰胺类促进剂则极易分散。

在天然橡胶、丁苯橡胶、三元乙丙橡胶和它们的并用胶中,促进剂分散情况大致相同;在顺丁橡胶和天然橡胶的并用胶中,促进剂则分散稍差。用实验室密炼时,胶料中促进剂的分散比用开炼机混炼时为佳。

混炼工艺对促进剂分散有明显影响,如果操作马虎或促进剂(如TMTD)中含有水分,则必然引起分散不良。

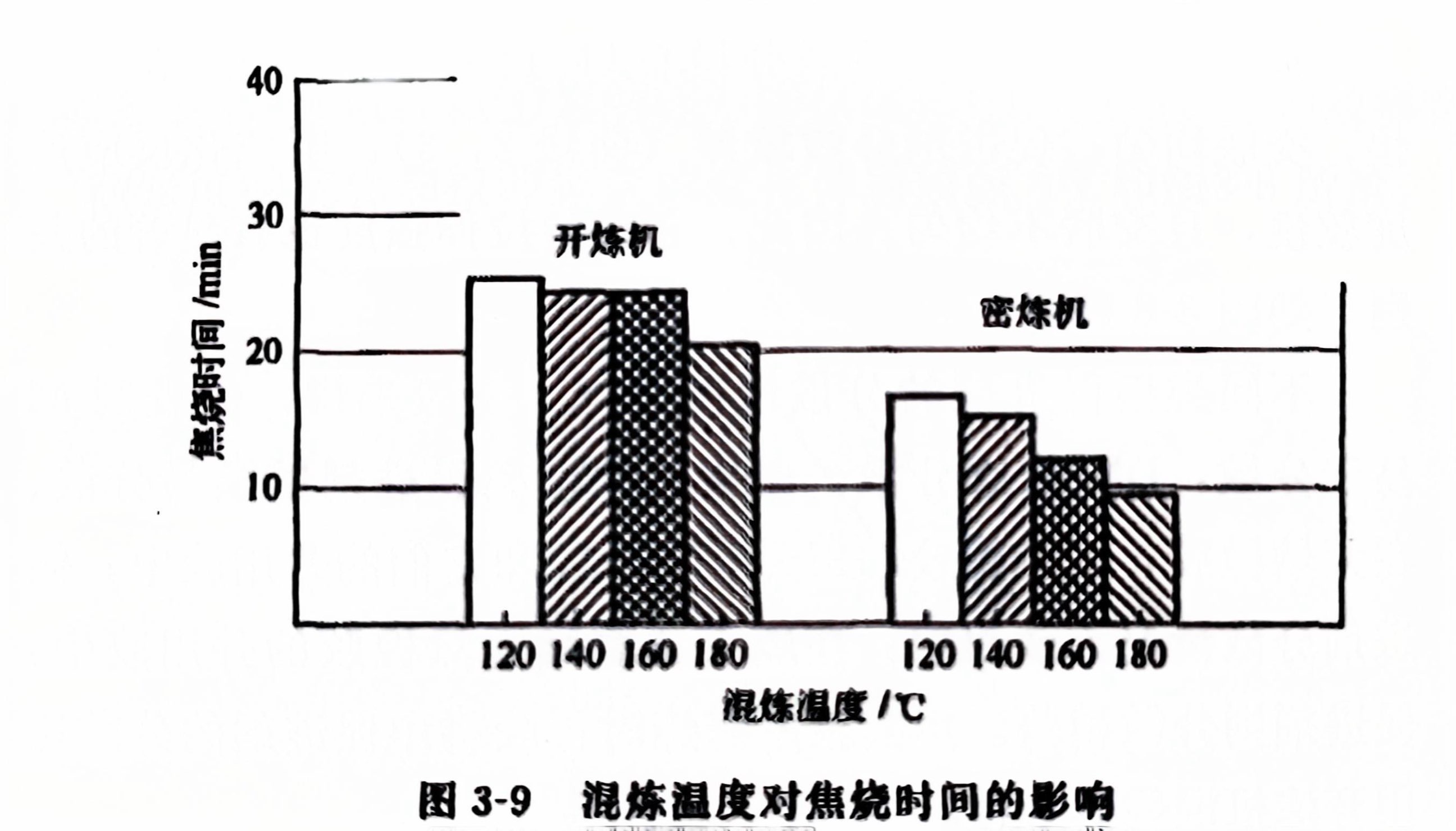

用开炼机混炼时,应先加氧化锌和填充剂,后加促进剂所得胶料物理性能(如回弹性)最佳,不同配合剂的加料顺序见表3-18。相反,则容易引起焦烧,采用促进剂M、DMTS等胶料的焦烧性能与混炼方法的关系如图3-9所示。

由图3-9可见,含促进剂M的胶料中,试样D的焦烧时间最长。含DM 的胶料中,试样C的焦烧时间最长,而试样F的焦烧时间最短,因为后者炭黑充分分散后才加促进剂,促进剂没有被炭黑所吸附。

研究表明在不同温度下用开炼机混炼的天然橡胶胎面胶胶料门尼焦烧时间变化不大,达到180CC时才有相当缩短。相反,用密炼机混炼时,温度对焦烧时间影响较大,与开嫁机相比,普遍较短。

应当明确,混炼温度必须严格控制在促进剂分解温度以下,否则会导致失效。如果促进剂经混炼温度达到其分解温度以上,那么就会丧失后效性。因此,以往采用的两段混炼工艺是有道理的。随着密炼机的发展和炉法炭黑的采用,目前以采用一段混炼法较为普遍。促进剂一般在排胶前1~2min 加人或排胶后在压片机上加人。

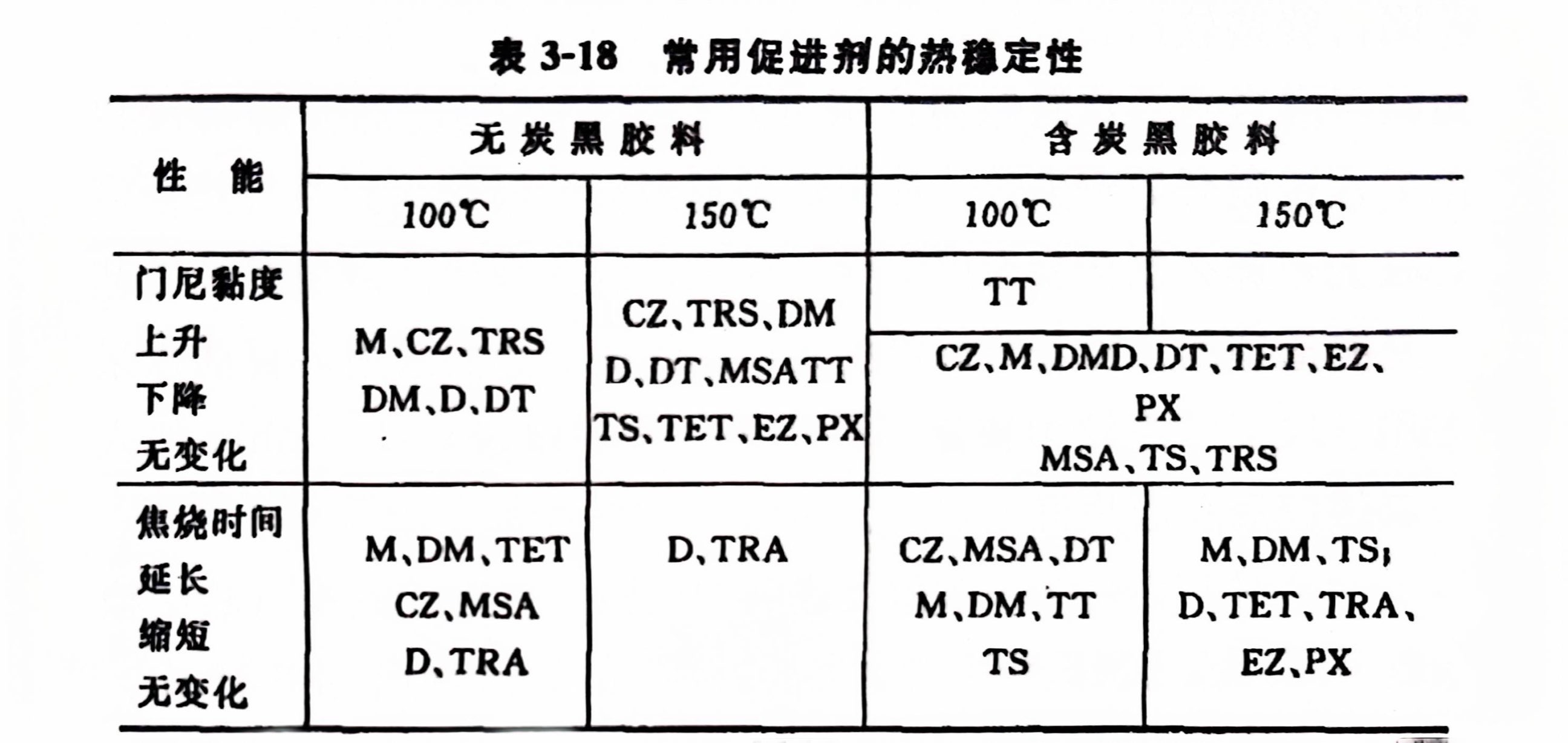

今对CZ等12种常用促进剂的热稳定性进行试验(顺丁橡胶分别制成含炭黑和不含炭黑胶料),结果可归纳于表3-18中。

由表3-18可见,含促进剂胶料经热处理后,门尼黏度、焦烧时间和硫化速度大多数会发生不同程度的变化,有些会因此而失效。特别是次磺酰胺类 CZ、MSA 和促进剂D,受热后焦烧时间缩短。因此,用密炼机混炼时,不仅要注意添加促进剂时的温度,而且排胶后即行压片,冷却也十分重要。

当促进剂 TT 在排胶后于压片机上添加时,也必须使胶料温度适当降低。并需注意及时切割翻炼,以利均匀分散。当然,也应避免由于过分留心温度而导致混炼时间的过分缩短,从而造成促进剂分散不良。