技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

开炼机混炼依胶料种类、用途和性能要求不同,工艺条件也各有差别。

(1)加料顺序 适合的加料顺序有利于混炼的均匀性。加料顺序不当,轻则影响分散均匀性,重则导致脱辊、过炼,甚至发生焦烧。以天然橡胶为主的混炼加料顺序如下。

塑炼胶(再生胶、合成胶)或母炼胶→固体软化剂→小料(促进剂、活性剂、防老剂)→大料(补强剂、填充剂)→液体软化剂→硫黄、超促进剂

加料顺序是根据配方中配合剂的特性和用量而定的。一般原则是固体软化剂(如古马隆树脂)较难分散,所以先加;小料用量少、作用大,为提高分散效果,较先加入;液体软化剂一般待补强填充剂吃净以后再加,以免补强填充剂结团和胶料打滑;若补强填充剂和液体软化剂用量较多时,可分批(通常为两批)交替加入,以提高混炼速度;最后加入硫化剂、超促进剂,以防焦烧。以上为一般加料顺序,生产中可根据具体情况予以更动。当混炼特殊胶料时,需特定的加料顺序。如制备硬质胶胶料,由于硫黄用量高(30~50份),因此先加硫黄后加促进剂,制备海绵胶料,生胶可塑性特别大,软化剂用量又特别多,为避免因胶料流动性太大而影响其他配合利的分散,软化剂应最后加入;内胎胶料和胶布胶料应在滤胶后、挤出或压延前在热炼机上加硫黄和超速促进剂,以防滤胶时发生焦烧。

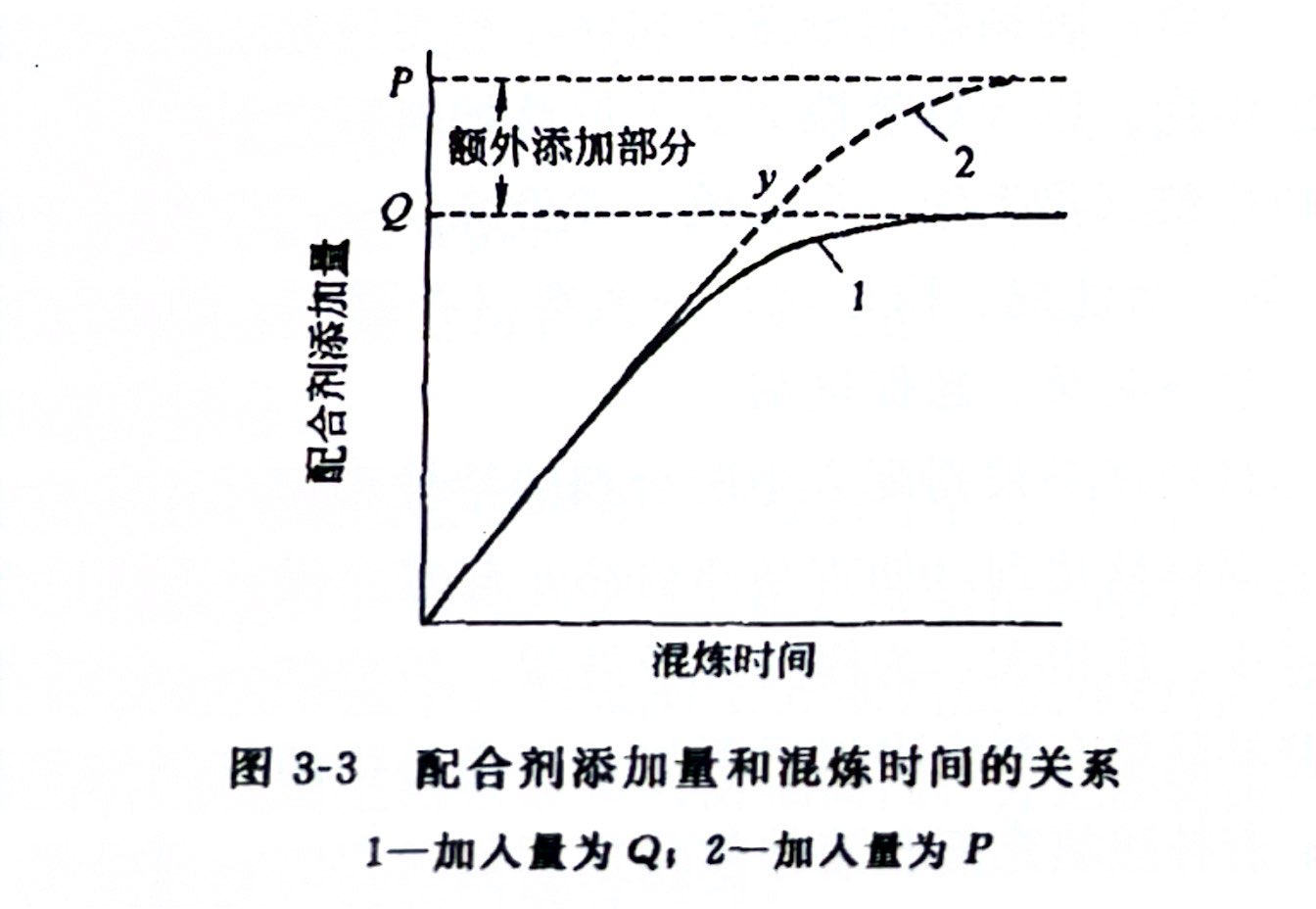

(2)装胶容量和辊距 装胶容量与混炼胶质量有密切关系。容量过大,会使堆积胶量过多,容易产生混炼不均的现象;容量过小,不仅设备利用率低,而且容易造成过炼。适宜的装胶容量可参照炼胶机规格计算出的理论装胶容量,再依据实际情况加以确定。如填料量较多、密度大约胶料以及合成橡胶胶料,装胶容量可小些;使用母炼胶的胶料,装胶容量可大些。在许可的范围内,一次装胶容量较大,混炼效率较高,混炼时间缩短,图3-3 给出了配合剂添加量和混炼时间的关系。

一般按下述经验公式计算装胶容量Q:

Q=KDL (3-1)

式中 Q-﹣一次加胶量,L。

K-﹣经验系数,K=0.0065~0.0085L/cm2。

D﹣辊筒直径,cm。

L-﹣辊筒部分工作长度,cm。

在合理的装胶容量下,辊距一般以4~8mm为宜。辊距小,剪切力较大,这虽对配合剂分散有利,但对橡胶的破坏作用大。而且辊距过小,会导致堆积胶过量,胶料不能及时进入辊缝,反而降低混炼效果。辊距大,则导致配合剂分散不均匀。混炼过程中,为了保持堆积胶量适当,在配合剂不断混人、胶料总容量不断递增的情况下,辊距应逐渐增大,以求相适应。

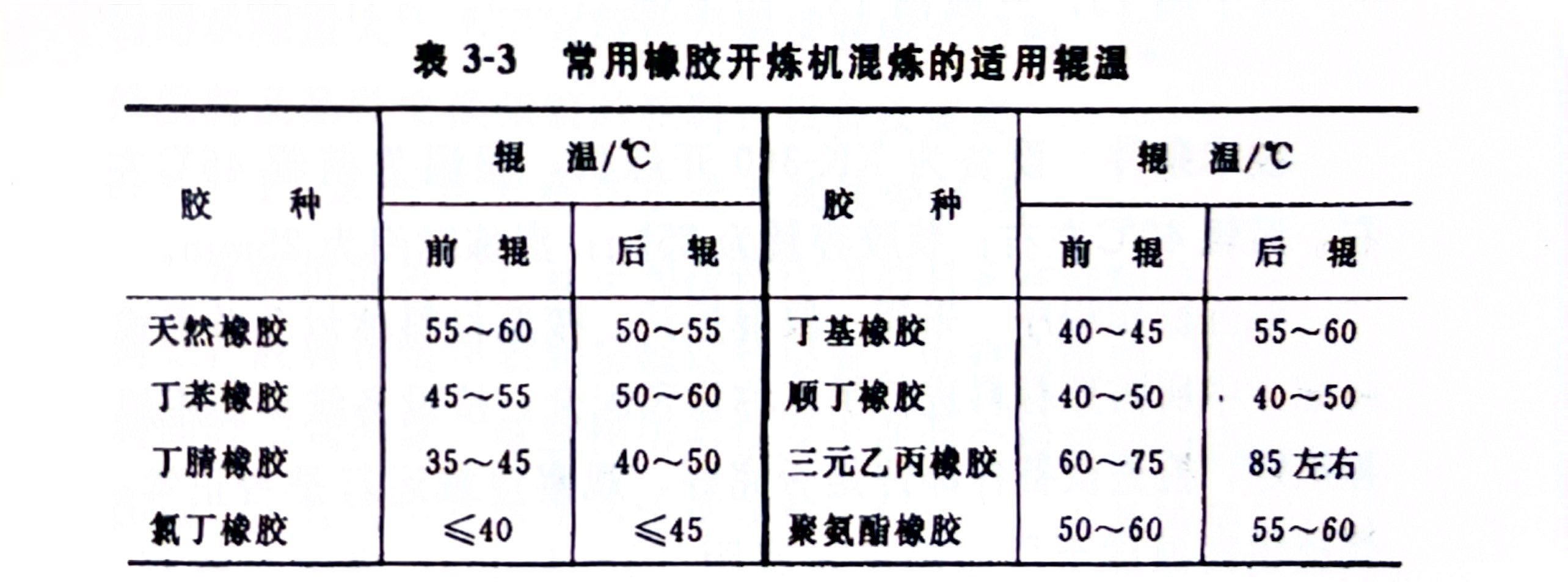

(3)辊温 适当的辊温有助于胶料流动,容易混炼。辊温过高,则导致胶料软化而降低混炼效果,甚至引起胶料焦烧和低熔点配合剂熔化结团无法分散。辊温一般应控制在50~60℃。但在混炼含高熔点配合剂(如高熔点的古马隆树脂)的胶料时,辊温应适当提高。为了便于胶料包前辊,应使前、后辊温保持一定温差。天然橡胶包热辊,此时前辊温度应稍高于后辊;多数合成橡胶包冷辊,此时前辊温度应稍低于后辊。由于大部分合成橡胶或生热量较大,或对温度的敏感性大,因此辊温应低于天然橡胶5~10℃以上。常用橡胶开炼机混炼的适用辊温如表 3-3 所示。

(4)混炼时间 混炼时间是根据胶料配方、装胶容量及操作熟练程度,并通过试验而确定的。在保证混炼均匀的前提下,可尽量缩短混炼时间,以免造成动力浪费、生产效率下降以及过炼现象。过炼时,胶料可塑性会增大(天然橡胶)或降低(大多数合成橡胶),从而影响胶料的加工性能和硫化胶物理机械性能。混炼时间一般为 20~30min,特殊胶料可在40min 以上。另外,合成橡胶混炼时间约比天然橡胶长 1/3左右。

(5)辊筒转速和速比 开炼机混炼时,辊筒转速一般控制在16~18r/min,速比一般为1'(1.1~1.2)。增加转速,虽可缩短混炼时间,提高生产效率,但操作不安全。速比越大,剪切作用越大,虽可提高混合速度,但摩擦生热越多,胶料升温越快,易于焦烧。因此开炼机混炼时的速比都应比塑炼小,合成橡胶混炼时的速比应比天然橡胶胶料小。

以开炼机混炼解放鞋大底胶料为例,简介其工艺条件和操作程序。

配方/质量份 天然橡胶(烟片2#)70,松香丁苯橡胶30,再生胶65,硫黄2.2,促进剂D 0.39,促进剂CZ 1.0,氧化锌5.0,硬脂酸3.0,高耐磨炉黑74,固体古马隆树脂10,锭子油15,三线油13,防老剂D0.5,合计236,含胶率42.4%。

技术条件 设备为XK-360开炼机;辊温为前辊45℃左右,后辊40℃左右;装胶容量为25kg;混炼时间为25min。

混炼操作程序 采用一段混炼法。按原材料称量公差要求将配方中所需原材料进行手工称量和配合:按设备维护使用规程规定,检查设备各部件是否完好,观察空载运行是否正常;调整辊筒温度至所需温度及辊距(3~4mm);将天然橡胶、丁苯橡胶及再生胶靠主驱动齿轮一端 1/3 处投人合炼3~4min,全部卸下,然后调大辊距至 8~10mm,再投胶轧炼1min并抽取余胶;加小料,先加促进剂M、促进剂D、促进剂CZ,防老剂 D 及硬脂酸,然后再加氧化锌,时间为3~4min;待小料全部吃人后,将高耐磨炉黑分两批加入,中间交替加入锭子油及三线油,并将辊距调至 10mm左右,时间为10~12min;待配合剂全部吃净后,将余胶全部投入进一步混炼4~5min,然后抽取余胶;加硫黄,待硫黄全部混人后再将余胶投入,调整辊距3~4mm,用切落法补充翻炼1~2min;最后将辊距调至10mm左右,下片,在中性皂液槽内隔离冷却 1~2min,然后取出挂置铁架上用强风吹干,并冷却至胶片温度为40℃以下,将胶片在铁桌上叠层堆放,停放8~24h,供下道工序使用。