技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

开炼机混炼过程可分为包辊、吃粉和翻炼三个阶段。

包辊是开炼机混炼的前提。由于混炼工艺条件不同及各种生胶的黏弹性不同,混炼时生胶在开炼机辊筒上的行为有四种状态,如图3-1所示。

要想使混炼过程顺利进行,对一般橡胶,应保持在第(2)种状态[聚氯乙烯高温塑化及与丁腈橡胶合炼过程需在第(4)种状态下进行]。这是因为此时温度适宜,橡胶既有塑性流动又有适当高的弹性变形,有利于配合剂的混入和分散。而第(1)、(3)种状态应避免。第(1)种状态发生在辊温太低或橡胶较硬的条件下,橡胶停留在堆积胶处产生滑动,不能进人辊缝,或强制压人时只能成为碎块。第(3)种状态发生在温度过高、橡胶流动性增加、分子间力减小、弹性和强度降低的条件下,此时胶片不能紧包辊筒,出现脱辊或破裂现象,使混炼操作发生困难。

橡胶在辊筒上的四种状态与辊温、切变速率、生胶的特性(如黏弹性、强度等)有关。为了取得在第(2)种包辊状态下进行混炼,操作中需根据各种生胶的特性来选择适宜的混炼温度。例如,天然橡胶和乳聚丁苯橡胶的分子量分布较宽,因而适宜的混炼温度范围较宽,在一般温度下都能很好包辊,混炼性能良好。而顺丁橡胶的包辊性较差,适宜的混炼温度范围较窄,当辊温超过50CC时,由于生胶的结晶熔解,变得无强韧性,此时即发生脱辊、破裂现象。为此,在混炼顺丁橡胶时,辊温不易超过50°C。橡胶的黏弹性不仅受温度的影响,同时也受外力作用速率的影响。当切变速率增加时,对橡胶的黏弹性,相当于降低温度,使橡胶的强度和弹性提高,有利于实现弹性态包辊。因此,当出现脱辊时,除降低辊温外,还可以通过减小辊距、加快转速或提高速比的方法解决,使橡胶重新包辊。

此外,对包辊性差的合成橡胶可用先加入部分炭黑的方法来改善脱辊现象。这是因为结合橡胶的生成提高了橡胶强度的结果。

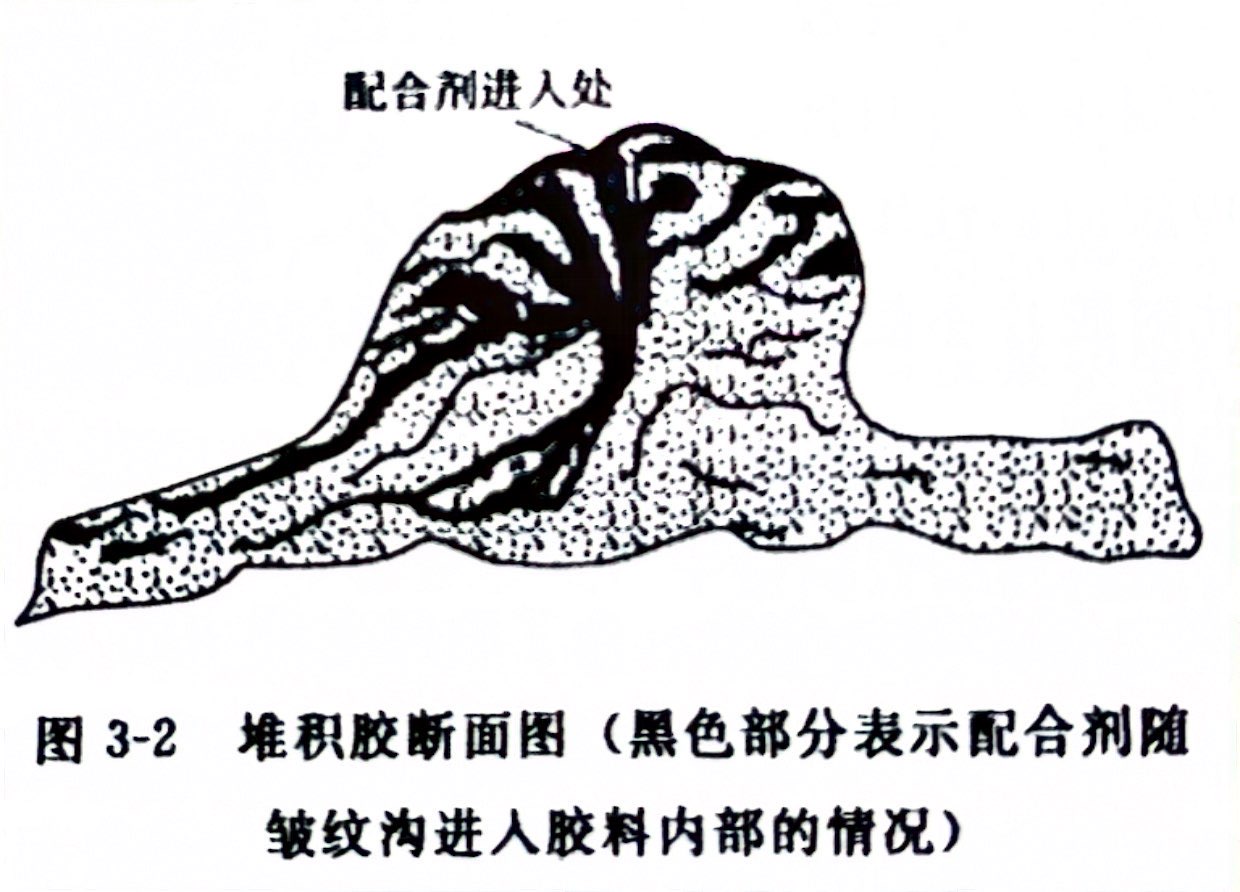

混炼的第二个阶段是吃粉。橡胶包辊后,为使配合剂尽快混入橡胶中,在辊缝上端应保留有一定的堆积胶。当加入配合剂时,由于堆积胶的不断翻转和更替,便把配合剂带进堆积胶的皱纹沟中(堆积胶断面见图 3-2),并进而带人辊缝中。配合剂混入胶料的这个过程称为吃粉阶段。

在吃粉过程中,堆积胶量必须适中。如无堆积胶或堆积胶量过少时,一方面配合剂只靠后辊筒与橡胶间的剪切力擦人胶料中,不能深入胶料内部而影响分散效果;另一方面未被擦入橡胶中的粉状配合剂会被后辊筒挤压成片落入接料盘。如果是液体配合剂则会粘到后辊筒上或落到接料盘上,造成混炼困难。若堆积胶过量,则有一部分胶料会在辊缝上端旋转打滚,不能进入辊缝,使配合剂不易混人。堆积胶量的多少常用接触角(或咬胶角)来衡定,接触角一般取值为32°~45°。混炼的第三个阶段为翻炼。由于橡胶黏度大,混炼时胶料只沿着开炼机辊筒转动方向产生周向流动,而没有轴向流动,而且沿周向流动的橡胶也仅为层流,因此大约在胶片厚度约1/3处的紧贴前辊筒表面的胶层不能产生流动而成为"死层"或"呆滞层"。此外,辊缝上部的堆积胶还会形成部分楔形"回流区"。以上原因都使胶料中的配合剂分散不均。因此,必须经多次翻炼,左右割刀、打卷或三角包、薄通等,才能破坏死层和回流区,使混炼均匀,确保质地均一。