技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

滚塑成型机可分单轴、双轴和摇动旋转成型机三大类,其设计选用要点如下。

1)工位数的确定 主要取决于成型制品形状大小及批量。一般对制品尺寸较小、批量较大的适宜选用多工位,反之,选用单工位较合理。对中、小型有一定批量的制品,通常选用三工位为宜,即装料、取模为一个工位,加热冷却各一个工位,而且各工位时间应一致。

2)模具最大质量的确定 主要取决于制品形状、尺寸及其精度和批量等因素。

3)模具尺寸的确定 取决于制品尺寸并同时要考虑模具质量最大允许范围以及各种树脂固化后的收缩率。

4)双轴旋转速度的确定 主要取决于制品的尺寸大小和几何形状。为了适应各种形状制品的生产,一般主轴与副轴的转速比范围为(1:1)~(1:5)。产品小,转速范围大:产品大,则转速范围小,一般取 1.5~25r/min。

5)主副轴结构的确定副轴结构主要取决于模具的大小、最大质量及旋转速度。副轴的旋转结构与模具的大小、数量及总的质量有关。因为主轴与副轴的旋转方向成直角,因此,多采用锥齿轮结构。

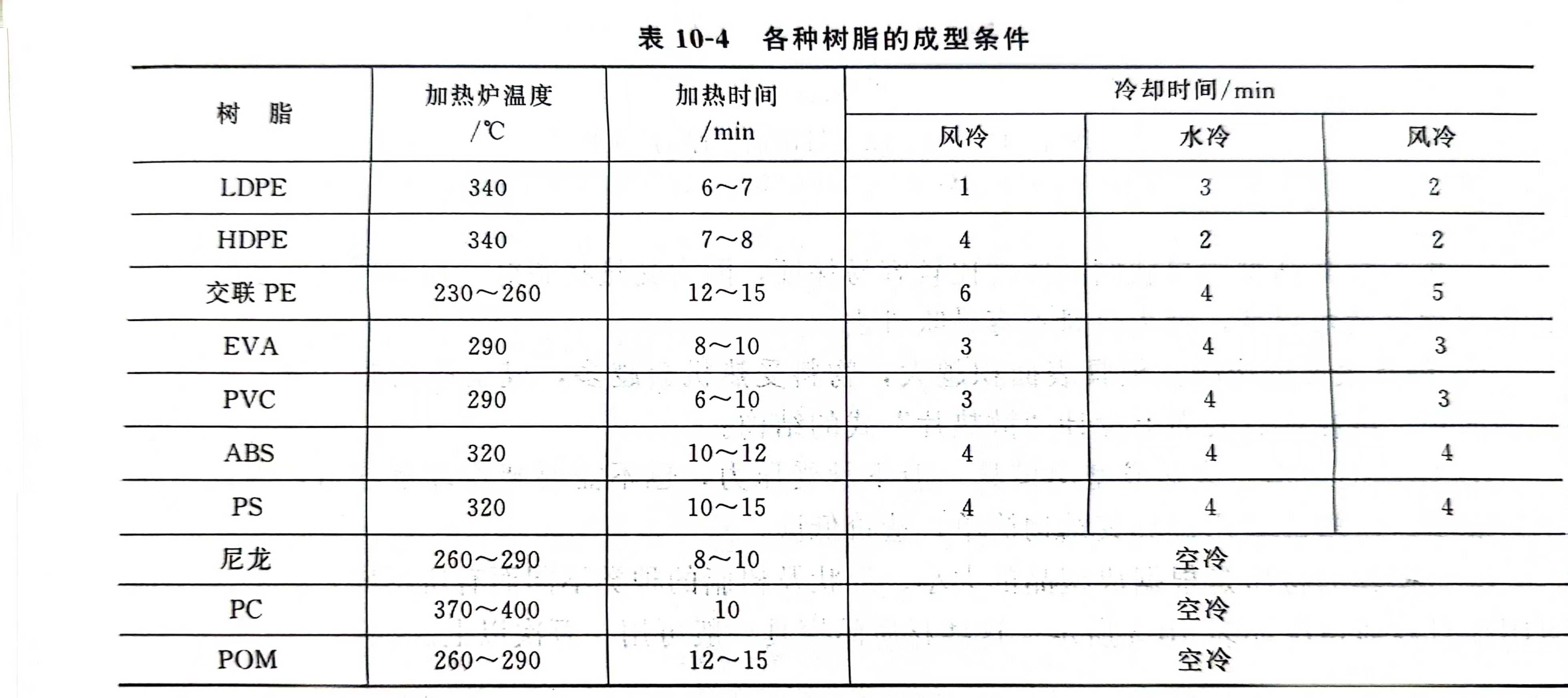

6)加热炉为了确定最高炉温应先知各种树脂的成型温度,如表10-4所示。

从表10-4中知树脂最高可达400℃。但此表是在8mm厚的铝模和制品厚在2.5~3mm条件下测算出来的。如果模具壁厚大于8mm,制品厚度大于3mm的情况下,在同样的加热时间内其炉温要求更高。一般最高炉温设定为480℃为宜。加热炉的热容量要大,因为成型过程中加热炉两侧大门要经常开闭,热损失大。热容量的大小主要取决于模具大小、成型周期、炉子热源以及炉子的保温水平。一般情况下以模具质量为基数,每100kg模具质量设0.81~1.16kW(700~1000cal/h)的热容量。

7)冷却装置的设定在滚塑成型中风冷和水冷必须同时选用。风冷对制品性能有利,但冷却时间较长;水冷则相反,两者应兼顾。风冷一般采用鼓风机,水冷一般采用喷淋或者喷雾,对厚壁制品的冷却必要时可在模内注水冷却。

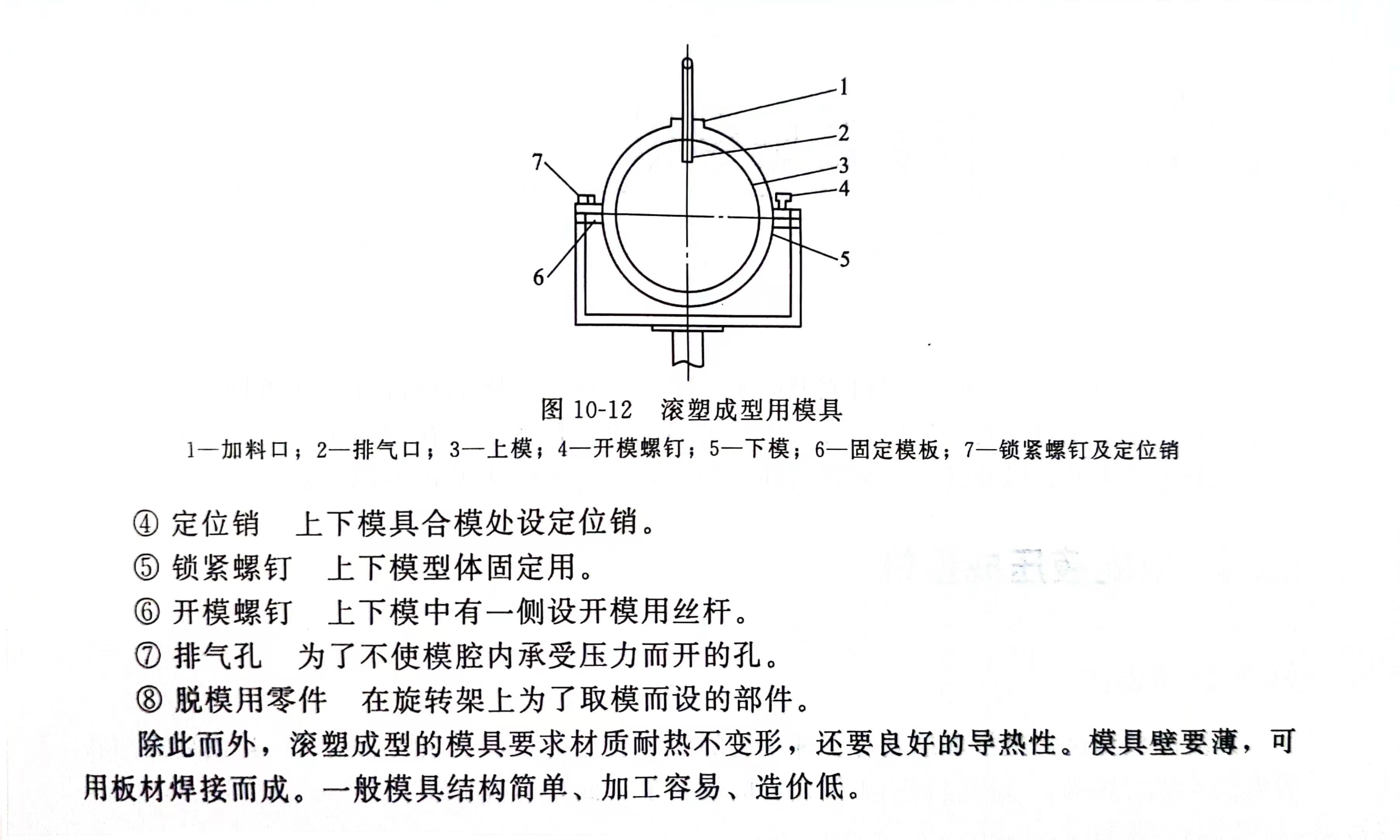

8)模具设计要点 滚塑模具虽然比注射成型及吹塑成型模具结构简单,但其结构上有它自己的很多特点。现将几个主要问题介绍一下,如图10-10所示。

①模具分型面结构。滚塑成型中的分型面主要起密封和定位作用。特别是在成型大制品时,在分型面处易漏料或错位造成制品在合模线上突起,甚至变成废品。从图10-10(a)中看出,这四种结构中带凸台的结构为宜,不可用平面结构。因此、模具的寿命往往取决于凸台的强度。

②制品的壁厚与沟槽宽度的关系。设制品厚度为W,制品沟槽宽度为D时,应满足D≥4W。如果小于这个值的话,沟槽人口处很容易形成物料架桥现象。但对沟槽比较大又浅的,不受这一限制。

③模具壁厚变化对制品的影响。当模具壁突然变化,厚度变化大于2:1时,对制品的厚度有明显的影响。

④棱角和拐角的关系。在滚塑成型中尽量避免模腔内棱角和拐角,特别是避免尖角。

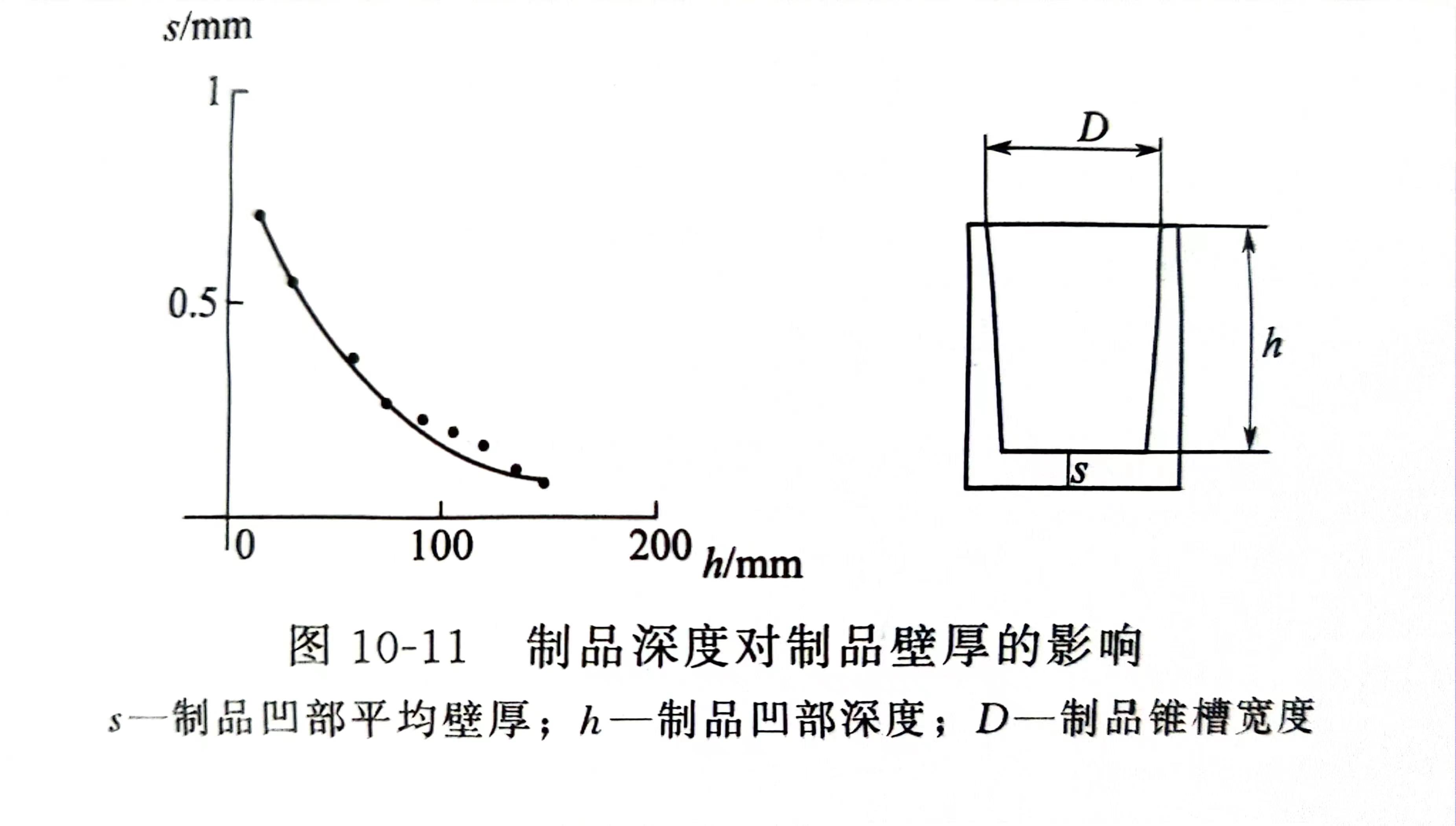

⑤圆口和深度关系。在滚塑成型的制品中,难免有管状凸起部分,这时管状口径与深度的关系如图10-11所示。在同一深度下口径越大,产品厚度越厚。

一般对模具凸型圆口状制品厚度比较容易保证,因为受热状态好,而对模具凹型圆口状的制品厚度就难保证,因为热风不容易吹进去。

⑥ 模具表面的影响。模具表面积越大,物料受热机会越多,成型周期短。为了提高模具表面积,可在模具表面上设计“散热片”式的结构。

⑦模具的结构。滚塑成型用模具一般不承受压力,也不需要装冷却水通道,因此,比注射成型、吹塑成型用模具其结构简单,造价低廉。

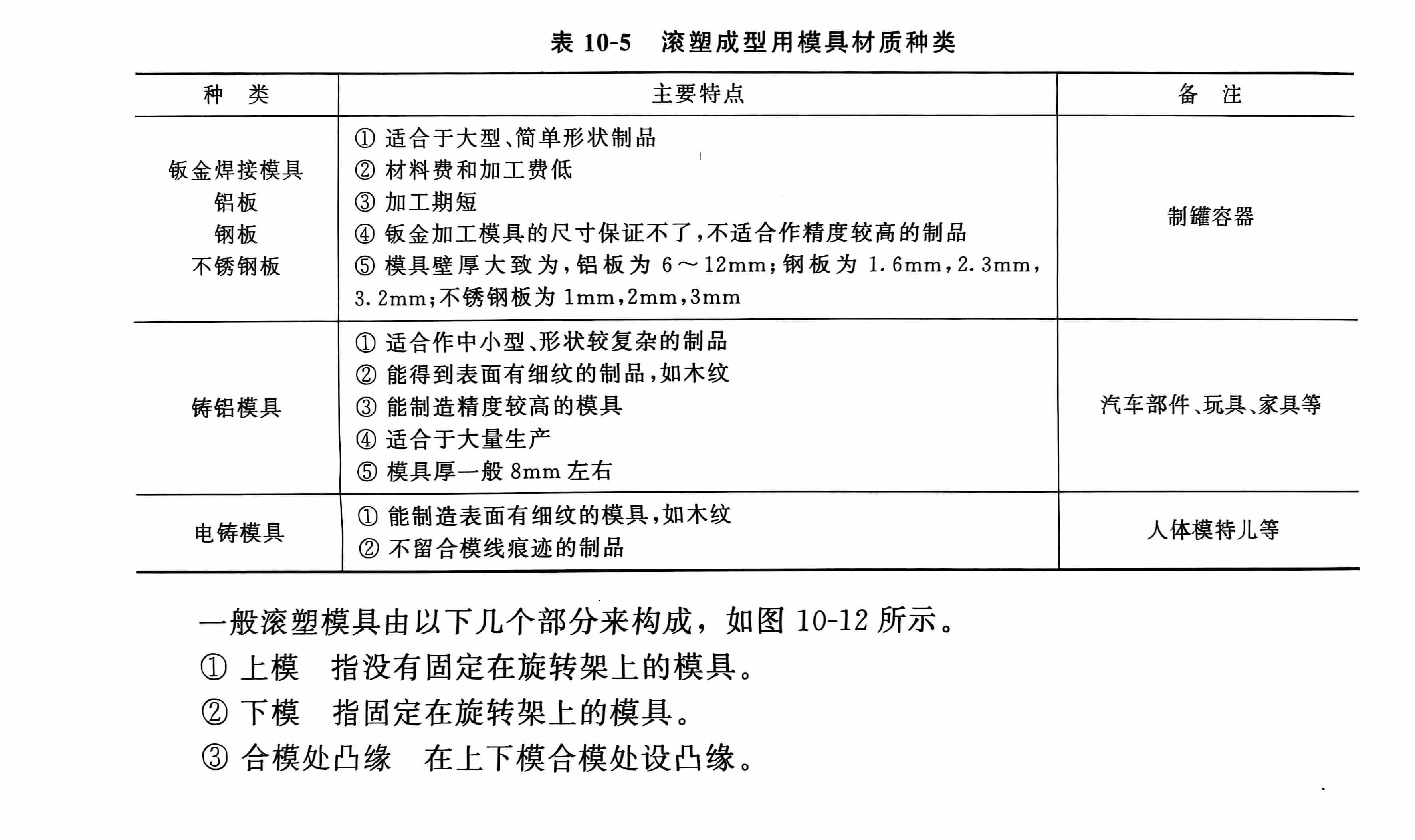

滚塑模具的材质是根据成型品的大小、形状及树脂的种类不同而有所不同。一般涨塑成型用模具材质情况如表10-5所示。这些材质的模具一般可用一万次以上。