技术资料

THE LATEST NEWS

橡胶,塑料,MIM,CIM 加工工艺

TO PROVIDE EXCELLENT PRODUCTS AND HIGH QUALITY SERVICES TO CUSTOMERS

传动部件的作用是为两根螺杆提供合适的转速范围和足够而均等的转矩。双螺杆的传动由减速箱和转矩分配装置组成。由于两根螺杆中心距的限制,形成传动部件的各种布置形式。

(1)传动部件要求

1)在指定螺杆中心距下,传递额定转矩。

2)两根螺杆传动轴应承受同样的转矩负载。

3)应清除螺杆的径向力,防止螺杆弯曲。

(2)传动部件形式

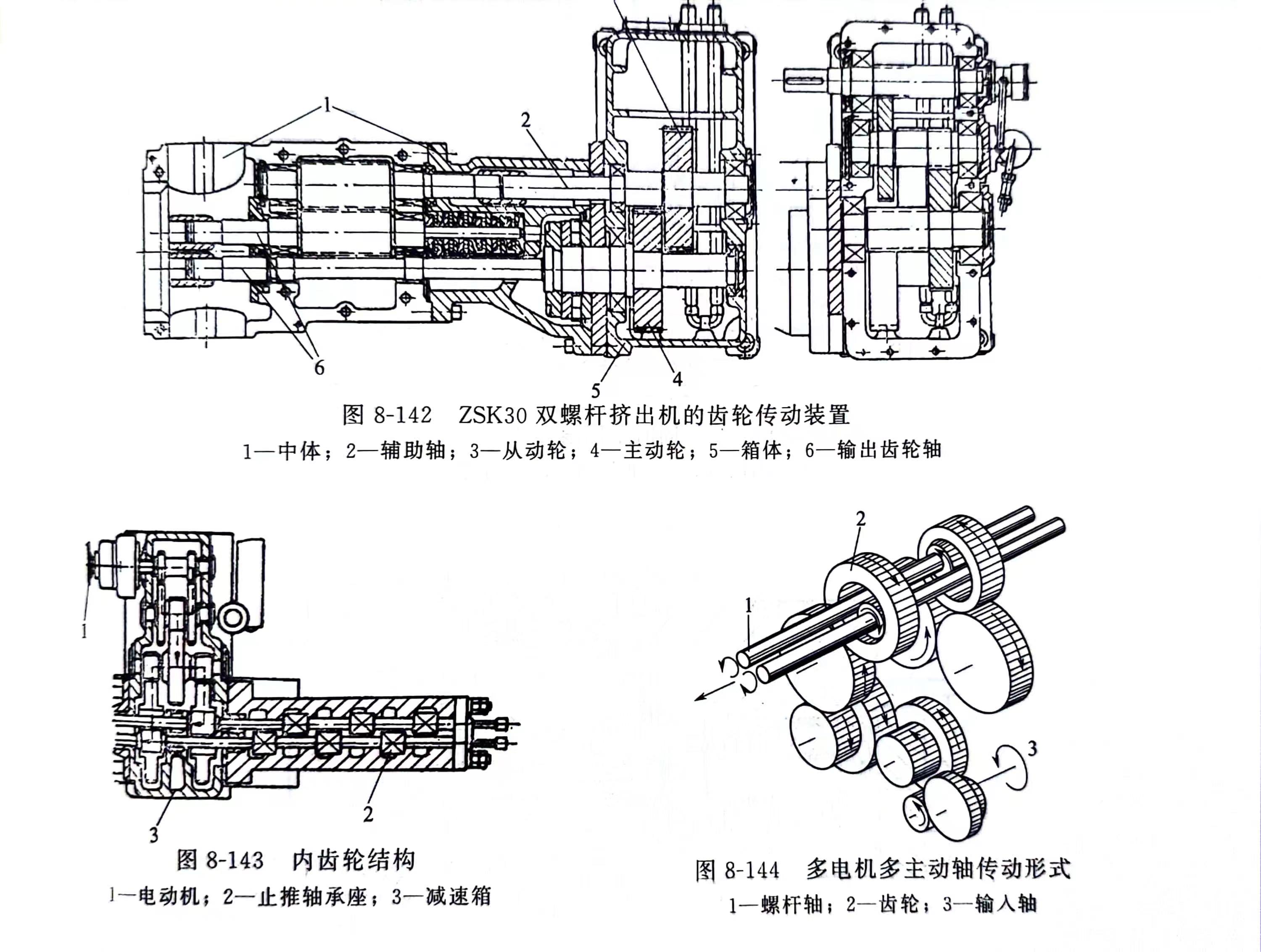

目前,传动部件有两种形式:一种是把齿轮传动分成减速部分与转矩分配两部分,如图8-142所示为ZSK30双螺杆挤出机的齿轮传动装置。

另一种是使用内齿轮,把减速与转矩分配装置放在同一齿轮箱内,如图8-143所示。两者相比,前者结构较简单,机械加工较易,但占据空间大,且过渡轴及其轴承增多。后者结构布置比较整齐、紧凑,但结构比较复杂,机械加工及装配难度较大,对材质与热处理要求较高。此外,还有些特殊形式,例如考虑减速与转矩分配对同向与异向双螺杆能够通用的形式。Leistritz公司的双螺杆(图8-144)是采用多个电动机,多主动轴,(四个高速轴)的传动形式,达到使总传递转矩增大的目的。

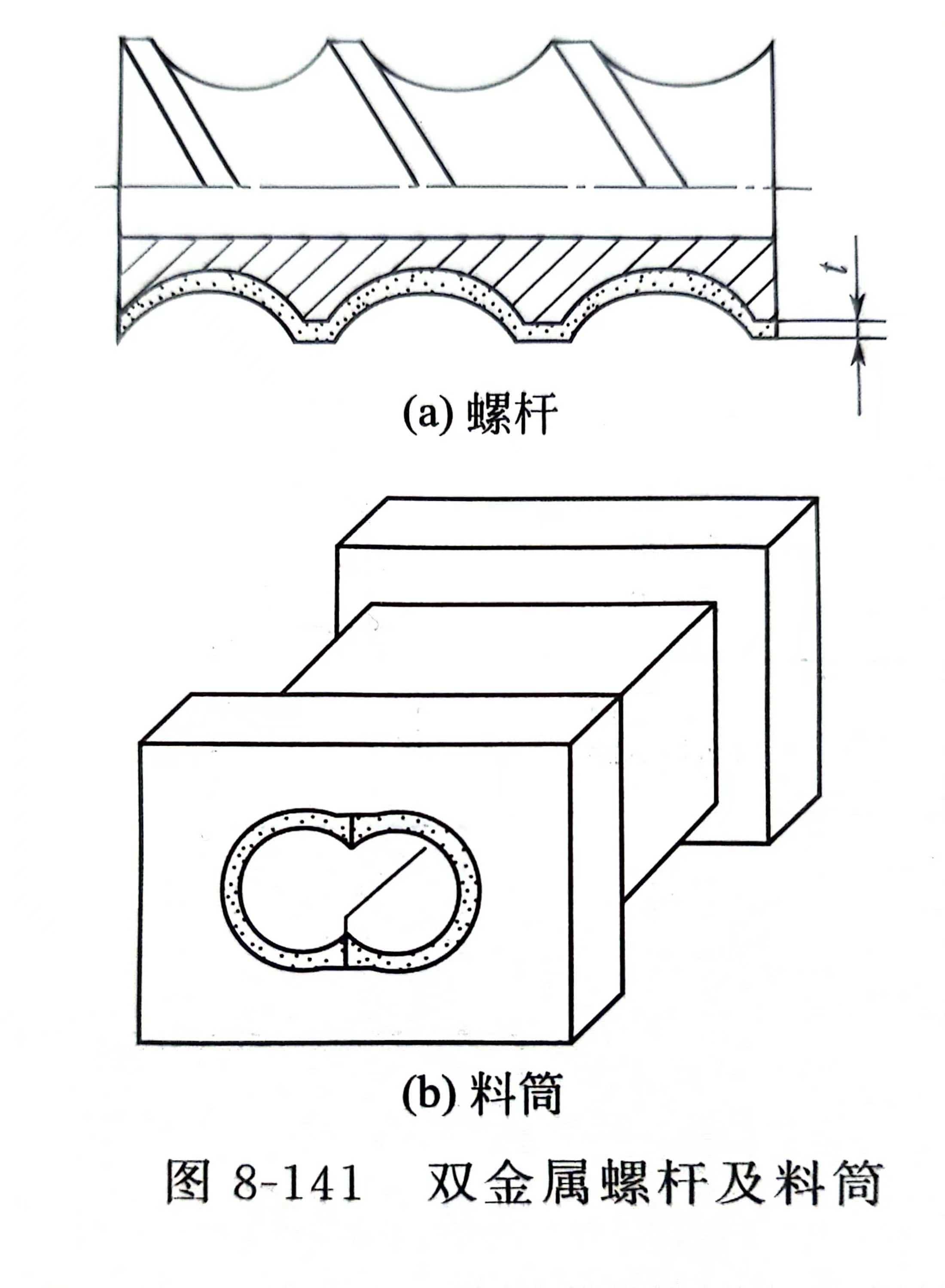

双螺杆挤出机减速系统的两轴,由于径向空间较小,多采用三支点多排滚针轴承结构。由于中心距小,传递转矩大,传动齿轮必须采用低合金高强度材料,加工精度应在ITT以上。

传动部件要强制润滑,油的黏度要高些。

(3)组合止推轴承结构

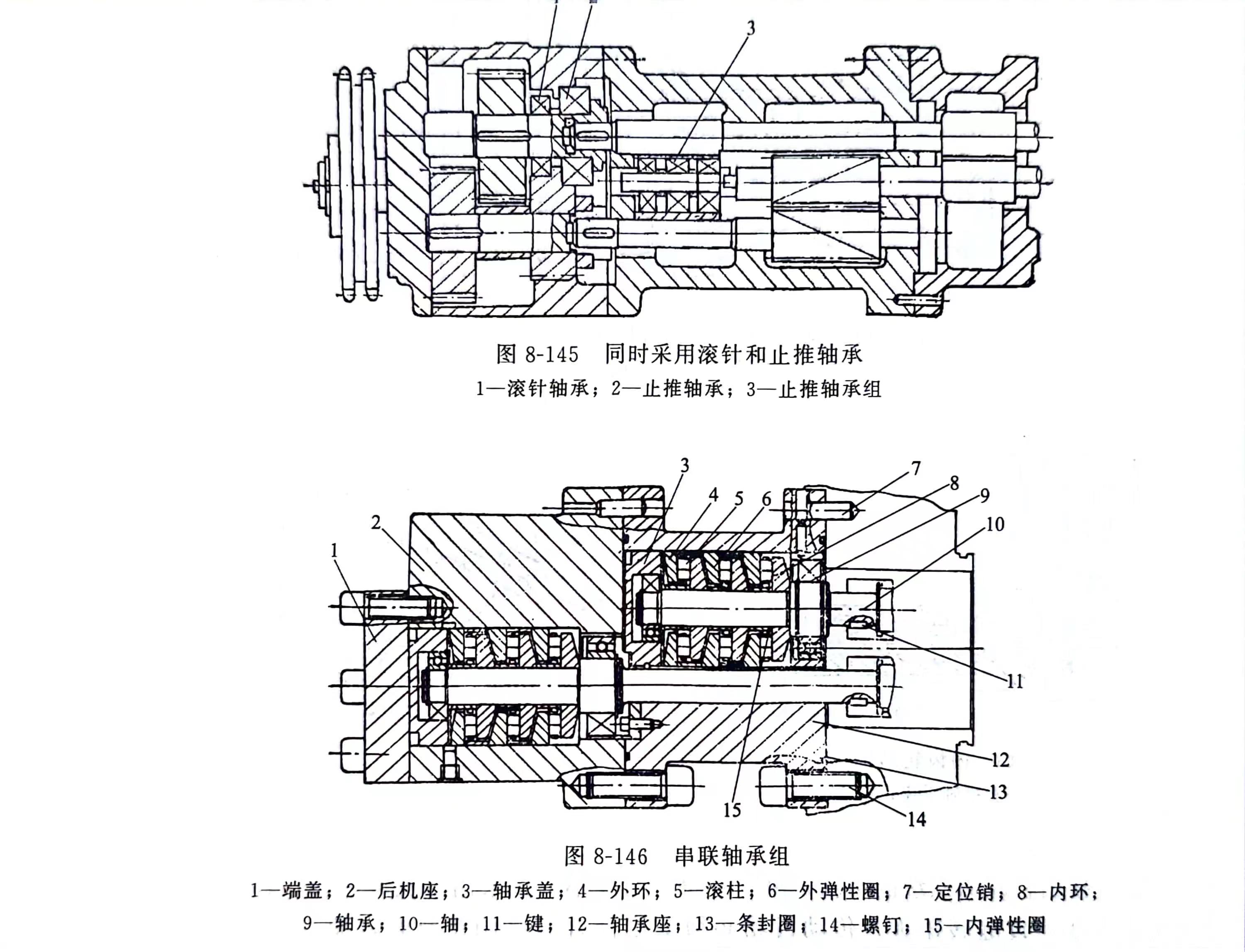

挤出过程中,双螺杆将承受很大的轴向推力,在传动系统中必须设置组合止推轴承。

组合止推轴承结构有以下几种形式。

第一种结构:一根螺杆的轴向力由一个大型球面止推轴承承受,另一根螺杆的轴向力由一组小轴承的止推装置承受,如图8-145所示。此种结构缺点是,两个轴承装置的刚度不同,大轴承刚度大,轴向变形小;而串联小轴承的刚度小,变形大,各小轴承之间的弹性元件将导致系统有较大的变形。在轴向力的作用下,两螺杆的轴向位移不等,当位移差值不大于两根螺杆侧向间隙时,便有可能使螺棱彼此接触,导致螺棱破坏,或者使两螺杆的轴向力作用在一组轴承上,导致轴承破坏。

第二种结构:用刚度相等的两套串联轴承组,在螺杆上前后错排列,如图8-146所示。每个轴承所承受的轴向载荷相等,这是靠安排在各轴承间具有不同刚度的弹性元件的变形来实现的。开始时,由于弹性元件的支撑及传压盘与辊子之间存在间隙,前面轴承的辊子不受力,轴向力则由最后一个轴承承受,但当每个轴承的轴向力达到轴承总力1/n后(n为串列轴承的个数),则弹性元件开始变形,把其余的轴向力向倒数第二、三、四……轴承的辊子依次传递,各级轴承之间的弹性元件也依次达到所要求的变形量,从而将总轴向力依次分配给各个轴承。最后,当轴向力达到额定值是,n排轴承辊子都受到1/n轴向力的平均作用。

锥形双螺杆由于大端的径向间距大,适于布置两个大型球面滚子轴承,可承受较大的轴向载荷,如图8-147所示。

液压止推轴承的结构如图8-148所示。定环固定在轴向缓冲板上,动环与螺杆轴相连接,圆盘在定环与动环之间,能自由转动。圆盘上开有径向斜槽,螺杆转动时,圆盘上每条斜槽中都注满润滑油,以减少圆盘与定环、动环间的接触摩擦。采用液压轴承,可消除在一般轴承中发生的金属与金属之间的接触摩擦和疲劳破坏。但必须保证润滑,对油量和油压的要求比较严格,不能波动,润滑油不能污染,否则轴承不能正常工作。

双螺杆的轴承考虑拆装、维修方便,多将止推轴承置于减速机之外。