排气挤出机的技术参数主要有长径比、螺杆各段长度、泵比、二阶螺槽深度、排气口形状及结构。

(1)长径比和螺杆各段长度分配 排气挤出机的螺杆长径比一般为24~30,比一般的单螺杆的要长。

两阶螺杆长度的分配:排气螺杆在排气段之间的长度应能保证塑料在进入排气段之前基本塑化,在一般情况下,它的长度占螺杆全长的52%~58%,最大不大于螺杆全长的2/3;

对长径比较大的挤出机,这个百分比可取较大值.

第一阶螺杆的加料段、压缩段与计量段三段长度的分配原则与普通螺杆相同,只不过第一计量段可以短一些。因为搅拌均匀、定压定量挤出等方面的功能主要由第二计量段来保证。

长径比L/D=30的排气螺杆,其排气段长度大都在(2~6)D之间,以4D居多。第二压缩段长度不大于2D。在可能的情况下,第二计量段长度应取得较长,以保证挤出过程比较稳定。在一般情况下,占全长的15%~25%。长径比较大的螺杆这个百分比可取大一些。

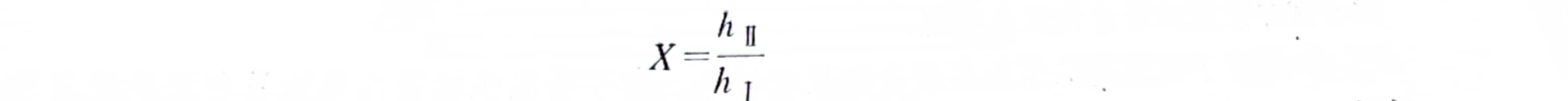

(2)泵比所谓泵比,是指第二均化段的螺槽深度与第一均化段的螺槽深度之比,即

在不设调压阀的情况下,当螺杆直径、螺旋角和螺杆转速一定时,排气挤出机的生产率是由h1来决定的,h1的选择与普通非排气螺杆不多。当h1选定后,h就不能单独决定,它和泵比有一定关系。

泵比X越接近1,冒料的可能性越大;X越大,冒料的可能性越小。一般X应在1.6~1.7之间选取。目前排气挤出机的泵比X大多在1.5~2.0。如果排气挤出机被用来混色,泵比X可取大些,若用于稳定挤出,则应取小些。

(3)二阶螺槽深度第二计量段槽深应根据泵比大小来确定。排气段螺槽深度为一阶计量段槽深的2.5~6倍,一般视螺杆直径而定。当螺杆直径大时,可取大值;当螺杆直径小时,应取小值。但应注意排气段螺杆的强度,因为螺槽太深,有可能会削弱螺杆的强度。

(4)排气口形状及结构排气段参数的选择如排气段长度、物料在排气段的停留时间及排气段物料承受的剪切速度梯度的大小、物料充满该段螺槽的程度等,会直接影响排气效果。一般排气段长度为(2~6)D,排气段的螺槽深度是第一均化段螺槽深的2.5~6倍。

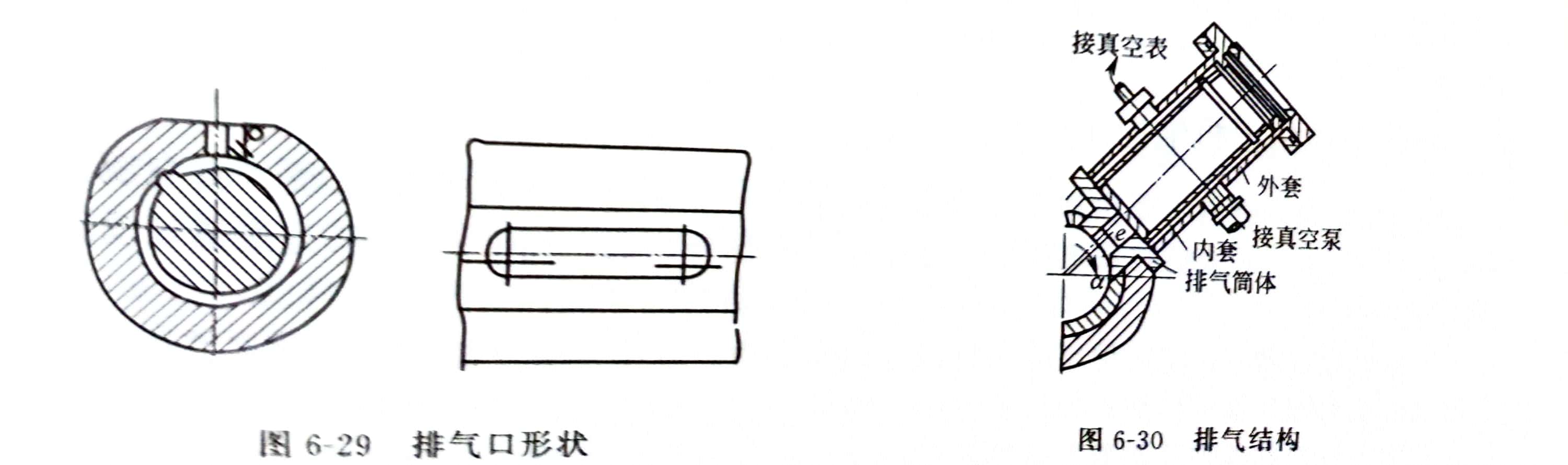

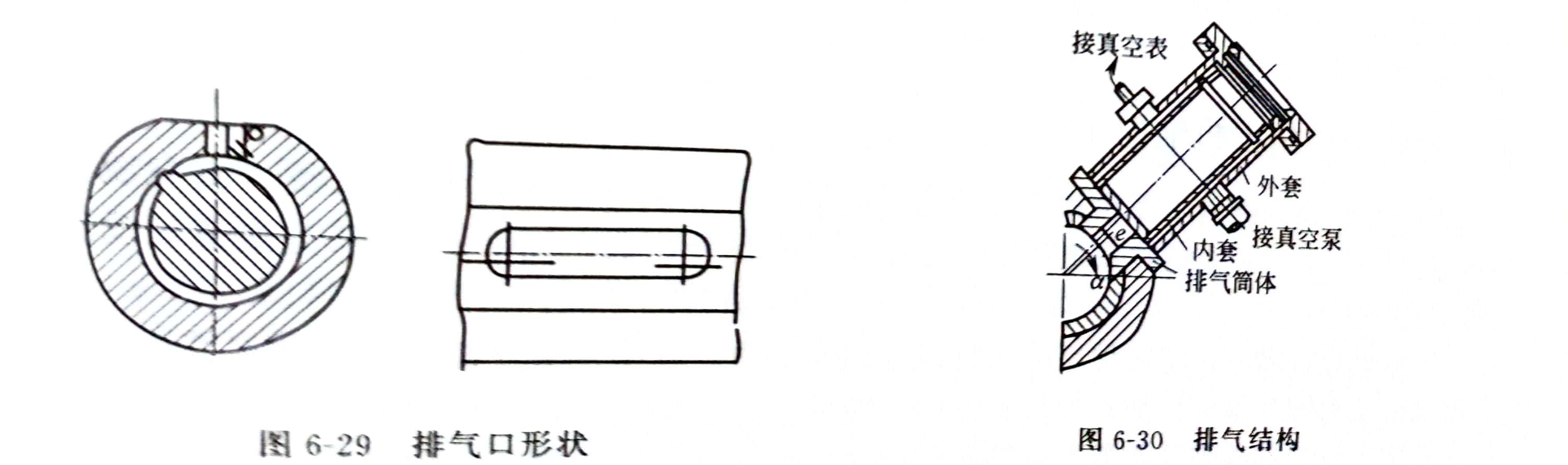

排气口的形状和位置应有利于排气,减少冒料,便于观察和清理,且应加工方便。排气口的形状有圆形、腰子形或长方形等。为长方形时,长边为1D~3D,面积与螺杆截面积之比为0.6~1。排气口的位置可以是向上的,也可以是水平的或倾斜45°,其中心线可稍偏离料筒轴线几个毫米。考虑到物料离开料筒壁进入排气口时的弹性膨胀(巴勒斯效应),在螺杆旋转方向和物料前进方向的料筒壁上加工出一个a=20°的切角,称为吸料角,以避免弹性鼓起的熔体被夹角刮在排气口上累积,堵塞排气口。该角可以将物料拉回,保证排气口干净.