橡胶混炼工艺如何控制焦烧

1、在密炼时投料要按工艺规定的时间进行,避免因违章而造成的升温过快过高;

2、后效性促进剂应在排胶前1~1.5min的时间范围内加入,不得提前加入,防止长时间高温下后效性促进剂分解而失去后效性;

3、注意密炼机和开炼机的配合,防止密炼机排胶后不能上开炼机而停放时间过长,造成后效性促进剂分解而失去后效性;

4、胶料上开炼机后要及时彻底落盘几次,降低胶温;

5、加硫磺前要注意凉胶,严格控制加硫磺温度,避免高温加硫磺,加硫磺后要及时扫磺、捣炼,捣均匀后及时下片冷却;

6、下片后要及时粘隔离剂,及时挂起风冷,待胶片温度冷却到40℃以下后入库,入库温度不得超过40℃。

首先我们从配料车间:

① 、材料要密封严实、阴凉透风;

②、夏日雨大潮湿度高,材料不能吸潮影响分散和后期硫化;

③、根据配方工程师的要求精准称量材料的克重和按要求放到不同投料袋里,避免材料错投放密炼机造成“死胶”。

其次是在密炼车间:

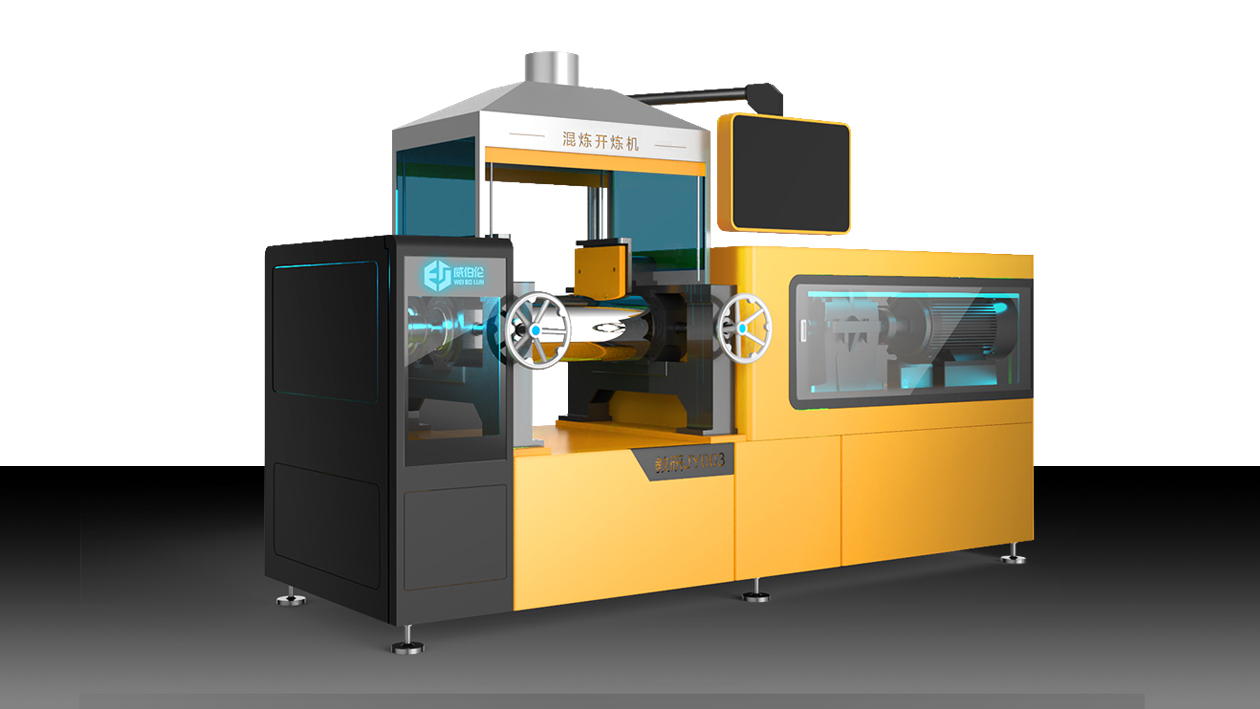

①、密炼机 、开炼机要定期清理循环水管路,避免造成结垢影响散热,加大管路的水流量来降低温度。

②、循环水池要按要求设计足够满足密炼车间使用。

③、冷却塔和冷模机按车间要求上相应的功率(建议稍大一点),满足设备降温。

④、在混炼时,可以把密炼机的投料重量适当降低,这样胶料少相对也会降低温度。

⑤、开炼机加硫,目前很多工厂不会停放一段胶料,直接在密炼机出来胶料后就高温在开炼机上加超促进剂和硫化剂;这样势必会影响胶料焦烧倾向,建议能停放二段加硫最好或通过配方设计让安全焦烧期长。

开炼机可以分批次(密炼机混炼胶1/2或1/3重量)加促进剂和硫化剂。

开炼机可以设计钻孔来降温(或用冷模机)。

⑥、硫化助剂类可以采用预分散母粒;

⑦、密炼机提上顶栓次数和开炼机的辊距等要着重培训炼胶工人。

最后出片成型和停放直至硫化成型用:

一般加硫后的胶料不建议停放太长时间后硫化,一般在2-5个工作日硫化成型比较理想,有混炼厂出售的可以通过配方设计延长停放焦烧期或硫化促进体系不放。

混炼车间加“硫”后,如何降温和存储呢?

理想状态是过冷却水、冷风降温,将至室温后2小时,进行打包或堆放储存(最好有垫布)。

比较好的企业夏季有“空调房”23℃,55%湿度存储。

没有空调房的也要在阴凉处存放,堆放高度最早不超30cm,按时间通过排风系统和散水(水冷系统更好)来降低混炼胶存放车间的温度。

最后,建议配方工程师在夏季微调硫化体系,延长胶料的操作焦烧期。